- Spulenwickeltechnik

-

Unter Spulenwickeltechnik versteht man in der Elektroindustrie die Art und Methode des Aufwickelns des elektrischen Leiters (isolierter Draht oder Litze) zu einer Spule.

Die dabei entstehende geometrische Struktur aus einer oder mehreren Windungen und/oder Lagen erzeugt in ihrer Gesamtheit eine konzentrierte elektrische Eigenschaft: Spulen können als Aktuatoren (Elektromagnete, Transformatoren, Motoren, Schwingspulen, Drehspulen usw.) oder auch als Sensoren (Antennen, dynamische Mikrofone, Messgeräte usw.) eingesetzt werden. Die Wickeltechnik bestimmt wesentlich die Eigenschaften dieser Bauteile. Dazu gehören die Isolationsfestigkeit, der Gütefaktor, die für eine bestimmte Leistung oder Magnetkraft erforderliche Größe oder auch das magnetische Streufeld.

Die Wickeltechnik wird in Bezug auf Art und Geometrie der zu wickelnden Spulen in mehrere Gruppen unterteilt.

Inhaltsverzeichnis

Verfahrenstechnische Grundlagen zum Wicklungsaufbau

Begriffserklärung Füllfaktor

Aufgrund der Miniaturisierung und Materialeinsparung (z. B. Kupfer) gilt es oft, die geometrischen Abmessungen einer Spule so klein wie möglich zu halten. Die in den zur Verfügung stehenden Wickelraum eingebrachte Menge an elektrischen Leitern einschließlich deren Isolationsschicht bezeichnet man mit dem Begriff mechanischer Füllfaktor.

Zur Ermittlung des Füllfaktors F wird die Summe der Leiterquerschnitte einschließlich ihrer Isolation mit dem zur Verfügung stehenden Wickelquerschnitt ins Verhältnis gesetzt:

d - Drahtdurchmesser einschließlich der Lackisolation

n - Windungszahl

b x h - Fensterquerschnitt des Spulenkörpers (engl. coil former)Bei runden Drähten lässt sich erkennen, dass ein geordneter Aufbau einer Wicklung (annähernd dichteste Kreispackung der Drahtquerschnittsflächen) weniger Lufträume in der Wicklung, d. h. einen höheren Füllfaktor und damit eine höhere Effizienz des elektrischen Bauteils bewirkt. Darüber hinaus wird die Wärmeableitung aus der Wicklung heraus verbessert.

Eine optimal ausgeführte Wicklung, in der die Drähte der Oberwickung zu mindestens 300° des Umfanges in den Tälern der Unterwicklung liegen und somit dort annähernd die dichteste Kreispackung einnehmen, nennt man orthozyklische Wicklung. Hingegen nennt man das im Wickelraum ungeordnete Wickeln von elektrischen Leitern eine wilde Wicklung

Da ein runder Draht immer Räume einschließt, die nicht elektrisch wirksam sind, wird der Füllfaktor immer kleiner 1 sein. Zum Erreichen eines besonders hohen Füllfaktors werden Rechteck- und Flachdrähte verwendet, die flachliegend oder auch hochkant gewickelt werden.

Wilde Wicklung

Bei dieser Art des Wicklungsaufbaus wird kein optimaler Füllfaktor erreicht. Auch ist die Streuung der aufgebrachten Drahtlänge und damit des Spulenwiderstandes relativ groß. Wilde Wicklungen werden in der Regel homogen erzeugt, indem man während des Wickelns den Draht mit der 1,5 bis 3-fachen Steigung gegenüber dem Drahtdurchmessers verlegt. Dadurch soll auch das Herabrutschen von Windungen in die Unterwicklung, welches zu großen Spannungsdifferenzen und damit zu elektrischen Durchschlägen führen kann, vermieden werden.

Trotz vieler Nachteile kann dieses Verfahren insbesondere bei der Massenproduktion als das gebräuchlichste und wirtschaftlichste angesehen werden. Es zeichnet sich dadurch aus, dass keine hohen Anforderungen an Maschine und Bediener gestellt werden und die Wicklungen mit sehr hoher Geschwindigkeit aufgebracht werden können. Hauptanwendungsgebiete von wilden Wicklungen sind Schütz- und Relais-Spulen, Kleintransformatoren, Zündspulen usw., also Bauteile mit relativ dünnen Drähten bis ca. 0,05 mm Durchmesser.

Die erreichten Füllfaktoren liegen bei Verwendung von Runddrähten bei ca 73 % und liegen somit bei etwa 80 % des Füllfaktors einer orthozyklischen Wicklung (90,7 %).

Die Wickelhöhe h ergibt sich annähern aus der Gleichung:

d - Drahtdurchmesser über Lack (CuL) n - Anzahl Windungen b - Wickelbreite

Schraubenförmige Wicklung

Die Drähte liegen in jeder Lage schraubenförmig. Da die Gängigkeit von Lage zu Lage zwischen rechts- und linksgängig wechselt, kreuzen sich die Drähte und legen sich spontan in die Lücken der vorhergehenden Lage. Eine Drahtführung durch die untere Lage ist nicht gegeben. Der Wickel gerät daher bei vielen Lagen durcheinander - es entsteht eine wilde Wicklung. Dem kann man durch Lagenisolationen begegnen, die oft ohnehin dann erforderlich sind, wenn die Lagenspannung die Isolationsfestigkeit des Kupferlackdrahtes übersteigt.

Orthozyklische Wicklung

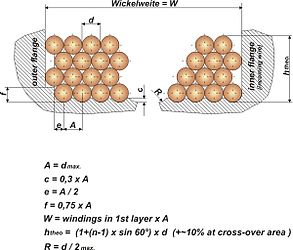

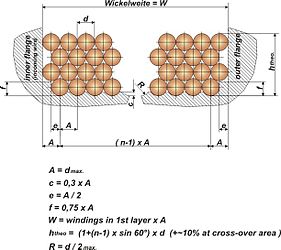

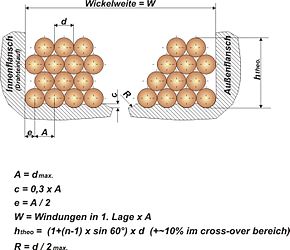

Bei dieser Art des Wicklungsaufbaus für runde Drähte wird der optimale Füllfaktor erzeugt (90,7%). Ziel ist es, die Windungen der Oberwicklung in die Täler der Unterwicklung abzulegen (ähnlich wie bei der Lebus-Rillung bei Seiltrommeln von Kränen). Wenn man nun drei Kreise in einander legt, so zeigt sich, dass sich ein kleinster möglicher Raumbedarf unter einer 60° Anordnung ergibt. Hieraus lässt sich mathematisch genau ableiten, wie groß das Verhältnis des Anteils des verwendeten Gesamtraumes zu dem Anteil der Kreise ist.

Bei der besten Raumausnutzung geht es im Wesentlichen darum, den größten möglichen Umfangsanteil einer Windung parallel zum Spulenflansch zu wickeln, damit dieser Zustand möglichst lange fortbesteht. Trifft die Windung dann auf den zuvor einlaufenden Draht, muss der Draht einen Windungsschritt in der Größe des Drahtdurchmessers vollziehen. Dieser Windungsschrittbereich kann sich je nach Drahtdurchmesser und Spulendurchmesser und vor allem der Wickelbreite über einen Winkel von bis zu 60° des Umfanges einer runden Spule bzw. bei rechteckigen Spulen über eine Rechteckseite am Wicklungsgrund in der ersten Lage ausbreiten. Ist dies nicht der Fall, geht das Eigenführungsverhalten verloren und es bildet sich eine wilde Wicklung. Letztendlich beeinflusst der einlaufende Draht im Wesentlichen die Lage und die Qualität des Windungssprunges. Es ist zu beachten, dass der Draht in einem möglichst flachen Winkel in den Wickelraum einläuft. Dabei wird vermieden, dass der Draht durch unnötige Umlenkungen zum beulen neigt und dadurch mehr als nötig Platz für die zweite Windung beansprucht. Bei orthozyklisch gewickelten Spulen befindet sich der Windungssprungbereich immer an der gleichen Stelle, nämlich im Bereich des Drahteinlaufs und setzt sich schraubenförmig, entgegengesetzt der Wickelrichtung fort. Das heißt, je größer die Wickelbreite einer Spule ist, desto größer ist der sich abzeichnende Windungssprungbereich entlang des Umfanges. Dieser entstehende Versatz des Windungssprunges hat zur Folge, dass sich am Ende der ersten Lage und damit der Punkt, in dem der Draht sich in die zweite Lage hoch drückt, radial an einer anderen Stelle als der Drahteinlaufpunkt ist. Diese Eigenschaft wiederholt sich zu jeder gewickelten Lage, sodass sich seitlich bei dieser Spule ein spiralförmiger Lagensprungbereich (crossover) abzeichnet.

Aus der Tatsache heraus, dass sich im Lagensprungbereich Drahtkreuzungen befinden, lässt sich ableiten, dass sich die entstehende Wicklungshöhe in diesem Bereich größer ausbildet. Deswegen sind orthozyklisch gewickelte Spulen mit rundem Spulengrund im Bereich der letzten Lage niemals rund. Die radial, ständig wandernden Windungs- und Lagensprünge sorgen für eine buckelförmige Ausformung an dieser Stelle. Der sich ständig radial ändernde Kreuzungsbereich hat zur Folge, dass die Wicklungshöhe an dieser Stelle nicht gleich der Anzahl der Lagen mal Drahtdurchmesser ist. Erfahrungswerte haben gezeigt, dass sich je nach Wickelbreite, Spulendurchmesser sowie Drahtdurchmesser dieser Kreuzungsbereich sich mit 5% bis 10% größerer Wicklungshöhe gegenüber derjenigen im Lagenbereich abzeichnet.

Lage und Größe des Lagensprungbereiches (crossover)

Da die Windungen einer Wicklung möglichst lange parallel liegen sollen, d. h. die Orthogonalitätsbedingungen erfüllen sollen, ist es nötig, die Wickelbreite genau auf die Anzahl der zu wickelnden Windungen je Lage abzustimmen. Insbesondere bei eckigen Spulenquerschnitten ist man bemüht, die buckelförmige Abzeichnung infolge des Lagensprunges auf die Wickelkopfseite, d. h. auf die schmale Seite der Spule zu bringen. Der Grund ist häufig, dass eckige Spulen geblockt, in einem stanzpaketierten Blechpaket oder als Einzelpol in einer Kreisanordnung eingesetzt werden. Daher sollten die Spulen möglichst schmal sein, damit es zu keiner Berührung mit der Nachbarspule oder zum Blechpaket kommt. Bei orthozyklischen Wicklungen spezifiziert man bei runden als auch bei eckigen Spulen drei verschiedene Wicklungsgeometrien:

a) Gleiche Windungszahl je Lage

b) ungleiche Windungszahl je Lage, beginnend mit der verkürzten Lage

c) ungleiche Windungszahl je Lage, beginnend mit der gestreckten Lage

Die Wahl des zu verwendenden Wicklungsaufbaus hängt im Wesentlichen von der Konstruktion der Spule oder des Spulenkörpers ab. Es ist unter Anderem zu berücksichtigen, welche Platzverhältnisse in der Wickelbreite als auch in der Wicklungshöhe zur Verfügung stehen. Zu dem ist es bei geschickter Wahl des Wickelschemas möglich, Ort und Ende der letzten Windung zu beeinflussen. Die Wicklungshöhe einer orthozyklischen Wicklung ergibt sich aus folgende Gleichung:

h - Wicklungshöhe

n - Anzahl der Lagen

d - max. Drahtdurchmesser über Lack (CuL)Da bei der orthozyklisch gewickelten Spule über min. 300° des Umfanges der Wickellagen die dichteste Kreispackung der Drahtquerschnitte existiert, erreicht diese Wickelmethode den höchsten Füllfaktor und ist die beste Möglichkeit, mit runden Drähten den zur Verfügung stehenden Wickelquerschnitt zu füllen. Theoretisch wird ein geometrischer Füllfaktor von 0,91 erreicht. Der Wert wird in der Praxis nicht erreicht, da ein Windungssprung- und Lagensprungbereich existiert und die Drahtisolation unberücksichtigt bleibt.

Füllfaktor =

=

=  =

=

= 0,907

= 0,907

Grundsätzlich ist festzustellen, dass die für orthozyklische Wicklungen zu erfüllenden Voraussetzungen sehr hoch sind. Die Aufsummierung aller Toleranzen ist sehr klein zu halten. So sind folgende Werte richtungsweisend zu nennen:

a) Toleranz der Wickelfensters-Breite

Δb - Toleranz des Wickelfensters

d - max. Drahtdurchmesser über Lack (CuL)b) Toleranz des Drahtes

die max. Drahtdurchmesser-Toleranz sollte nicht größer sein alsΔd - Durchmesser-Toleranz des Drahtes

n - Windungen je Lage

d - Nenn-Drahtdurchmesser über Lack (CuL)Dies entspricht etwa der halben Drahttoleranz laut Vorgabe aus der DIN46435

Herstellung von orthozyklischen Wicklungen

Selbst wenn mit entsprechend hohem technischen Aufwand die Forderungen nach geringen Toleranzen beim Draht und des Wickelraumes zu erfüllen wären, bliebe immer noch das Problem, dass die maschinenseitige Drahtführung auch bei hohen Wickelgeschwindigkeiten dem zuvor beschriebenen Wicklungsaufbau folgen muss. Dies ist in der Praxis bei hohen Wickelgeschwindigkeiten kaum möglich, da z. B. bei 18.000 Windungen pro Minute der Drahtführer bei einem z. B. 0,3 mm dicken Draht einen Windungsschritt in nur 0,7 ms machen müsste. Das Problem verstärkt sich, da auch der ideale Draht in der Praxis niemals absolut gerade ist. Diese Ungeradheiten und Krümmungen, resultierend aus der Aufspulung des Drahtes auf Lieferrollen, bewirken, dass der Draht niemals absolut entsprechend seinem tatsächlichen Durchmesser aneinander liegt, sondern in einem Abstand entsprechend seiner Ungeradheit.

Beeinflusst wird diese Lückenbildung beim Aufwickeln des Drahtes noch durch die Oberflächenbeschaffenheit dessen Lackschicht, zum Beispiel dem Gleitverhalten, sowie dem Dehnungsverhalten bzw. der Steifigkeit des Kupfers. Die Drahtdehnung darf je nach Drahtdurchmesser und Lieferanten zwischen 6% und 30% betragen. Die Praxis zeigt, dass sich eine orthozyklische Wicklung dann gut herstellen lässt, wenn die Drahtdehnung (Streckung führt zu geradem Draht) anfänglich sehr hoch gewählt wird. Aus beschriebenen Gründen ist es daher in der Praxis unmöglich, für den Drahtführer eine genaue Steigung entsprechend dem Drahtdurchmesser zu bestimmen.

Diesen unberechenbaren Gegebenheiten zu Beginn der Wicklung wirkt man entgegen, indem man den Draht, d. h. jede einzelne Windung der ersten Lage auf dem Innendurchmesser der Spule, in eine vorgegebene Lage zwingt. Der Draht legt sich in eine vorgefertigte Rillengeometrie des Spulenkörpers; der Drahtführer muss nicht zwingend exakt, sondern nur annähernd folgen. Da der Draht infolge des zu verwendenden Drahtzugs und der notwendigen Umlenkungen (mechanische Beanspruchungen unter Zugbelastung) während des Wickelns immer an Querschnittsfläche verliert, wird der Abstand der Rillen lediglich auf den max. vorkommenden Drahtdurchmesser ausgelegt. Auswirkungen von Krümmungen und Toleranzen des Drahtes und des Spulenkörpers, als auch wechselnde Oberflächenbeschaffenheiten können so vermieden werden.

Ab der zweiten Lage wird die Verlegung erleichtert, da der Draht jeweils durch die Zwischenräume der vorhergehenden Lage geführt wird. Bei nicht zu großen Auslenkungen vom Ablauf her, führt sich der Draht jetzt allein und mit gleichbleibender Windungszahl je Lage. Für die Drahtführerbewegung bedeutet dies, dass die Nachführung umso genauer sein muss, je kleiner der Abstand der Drahtführerdüse zur Spule ist. Unter Umständen kann völlig auf eine Verlegebewegung verzichtet werden, wenn der Abstand der Düse zur Spule so groß ist, dass die Kraftkomponente entgegen dem Eigenführungsverhalten des Drahtes keine Auswirkung mehr hat. Durch das Selbstführungsverhalten des Drahtes ist es somit möglich, dass auch beim orthozyklischen Wickeln der Drahtführer kontinuierlich laufen kann und nicht schrittweise folgen muss.

Wickelverfahren

Linearwickeltechnik

Mit Hilfe des Linerarwickelverfahrens wird eine elektrische Spule oder Wicklung erzeugt, indem man den Draht durch Rotation des zu bewickelnden Spulenkörpers, des zu bewickelnden Bauteils oder der spulentragenden oder -formenden Vorrichtung aufwickelt. Der Draht wird dabei von der Vorratsrolle, die bis zu 400 kg Kupferlackdraht beinhaltet, häufig über Kopf abgezogen, das heißt über den Rand der aufrecht feststehenden Rolle. Die Zuführung des Drahtes wird in der Regel durch ein Röhrchen ermöglicht. Vor dem eigentlichen Wickelprozess wird der Draht an einem Pfosten oder einer Klemmvorrichtung des Spulenkörpers oder Wickelvorrichtung festgelegt.

Durch die zur Drehbewegung des zu bewickelnden Bauteils erfolgende lineare Verlegebewegung des Drahtführerröhrchens wird so der Draht in den Wickelraum des Spulenkörpers verteilt. Die Rotationsbewegung als auch die Verlegebewegung wird mit Hilfe von computergesteuerten Motoren ermöglicht. Bezogen auf eine Umdrehung der Rotationsachse wird in Abhängigkeit des Drahtdurchmessers entsprechend die Verlegeachse des Drahtführerröhrchens verfahren (Verlegesteigung).

Dabei werden Drehzahlen, speziell bei der Verarbeitung von dünnen Drähten, von bis zu 30.000 1/min erreicht. In Abhängigkeit des Wicklungsdurchmessers werden während des Wickelprozesses Drahtgeschwindigkeiten von bis zu 30 m/s erreicht. Die zu bewickelnden Bauteile werden auf so genannte Wickelvorrichtungen aufgenommen. Die Wickelvorrichtungen sind wiederum an angetriebene Spindeln gekoppelt, die die Drehbewegung erzeugen. Da das Aufbringen des Drahtes in den Wickelraum möglichst gleichmäßig erfolgen soll, müssen Rotationsachse und Verlegeachse während des Wickelns synchron arbeiten.

Um die Positionen der Drahtführerdüse relativ zum zu bewickelnden Bauteil auch bei unterschiedlichen Bauteil-Geometrien steuern zu können, werden für das Verfahren der Drahtführerdüse in der Regel drei CNC-Achsen verwendet.

Dies ermöglicht auch das Anterminieren an Spulenkörper-Pfosten (die Pfosten dienen auch der Kontaktierung durch Löten oder Schweißen): indem man die drei Achsen so zueinander laufen lässt, dass sich eine schraubenförmige Bewegung der Drahtführerdüse um den Anwickelpfosten ergibt, ist es möglich, den Start- oder Enddraht einer Spule durch das so genannte Terminieren zu fixieren. Damit sich der Draht bei Produktwechsel nicht entspannt, wird er an einen Drahtparkierstift der Maschine festgelegt.

Dieser Drahtparkierstift kann entweder eine Klemme sein oder das Abbild eines Pfostens, der wie bei einem Terminiervorgang an der Spule umwickelt wird. Vor Wickelbeginn, nach dem Terminieren des Startdrahtpfostens, muss der Draht zum Parkierstift getrennt werden. Dies geschieht je nach Drahtstärke durch Reißen oder durch Schneiden.

Kupferlackdrähte können Regel bis zu einem Durchmesser von ca. 0,3 mm gerissen werden, indem dicht am Pfosten der Spule ein Reißstift oder die Drahtführerdüse selbst entlang fährt. Der Trennpunkt sollte dicht am Pfosten der Spule liegen, um ein nachfolgendes Kontaktierverfahren (Löten, Schweißen usw.) nicht zu behindern.

Da alle Bewegungen während des Wickelns über CNC-Achsen geleitet werden, ist es möglich, wilde Wicklungen, orthozyklische Wicklungen oder andere Wickelgeometrien (zum Beispiel Kreuzwickelspulen) herzustellen. Die Drahtführersteuerung kann häufig zwischen kontinuierlicher und schrittweiser Bewegung umgeschaltet werden.

Infolge der Trennung zwischen Drahtführung und Rotation des zu bewickelnden Bauteils kann bei der Linearwickeltechnik die Anordnung von Produkt und Drahtführung vervielfältigt werden. So ist es möglich auf z. B. 20 Spindeln gleichzeitig zu wickeln. Dies macht das Linearwickelverfahren zu einem sehr rationellen Verfahren, da die Taktzeit zur Herstellung eines Bauteils sich aus dem Quotienten der Zykluszeit eines Wickelvorganges und der Anzahl der verwendeten Spindeln ergibt. Die Linearwickeltechnik findet häufig dort eine rationelle Anwendung, wo massearme Spulenkörper bewickelt werden.

Flyerwickeltechnik

Mit Hilfe der Flyerwickltechnik wird eine elektrische Spule oder Wicklung erzeugt, indem man den Draht über eine Rolle oder durch eine Düse, die sich an einem Flyer befindet, zuführt, der in einem bestimmten Abstand zur Spule rotiert. Der Draht wird dabei durch die Welle des Flyers zugeführt. Zum Wickeln muss das zu bewickelnde Bauteil im Wickelbereich des Flyers fixiert werden. Es ist zwingend notwendig, dass zu jeder Zeit des Wickelablaufes der Draht außerhalb des Flyers fixiert ist. Die Fixierung des Drahtes wird in der Regel durch das so genannte Folgewickelverfahren (häufig an Rundschalttischen eingesetzt) ermöglicht: am Umfang des Tisches befinden sich Drahtklemmen oder Drahtumlenkungen, die ein Mitziehen und damit Fixieren des Drahtes ermöglichen. Dadurch wird ein sehr schneller Bauteilewechsel ermöglicht, da ein separates Ablegen des Drahtes in eine maschinenseitige Drahtklemme nicht notwendig ist.

Da sich der zuletzt geführte Punkt des Drahtes an einer Düse oder Rolle eines Flyerarms befindet, der sich auf einer fixen Kreisbahn bewegt, die nur in Verlegerichtung verschoben werden kann, ist ein präzises Verlegen dicht an der Spulenoberfläche nicht möglich. Daraus ergibt sich die Tatsache, dass es nicht ohne weiteres möglich ist, Start- und Enddrähte an dem zu bewickelnden Bauteil gezielt festzulegen oder sogar zu terminieren. Es ist aber durchaus möglich, auch mit dem Flyerwickelverfahren orthozyklische Spulen herzustellen. Hierbei ist ein Eigenführungsverhalten des Drahtes auf der Spulenoberfläche von Vorteil.

Da das zu bewickelnde Bauteil lediglich in der Wickelposition präsentiert werden muss und sonst während des Wickelprozesses keinerlei Bewegungen ausführen muss, ist es auch möglich, sehr unförmige und massebehaftete Produkte herzustellen. Ein Beispiel sind Anker von Elektromotoren (Ankerwickeltechnik, Sonderform des Folgewickelverfahrens): der Draht wird während des Bauteilwechsels in einer an der Maschine befestigten Klemme gehalten. Da die Rotoren häufig aus schweren, stanzpaketierten Blechen bestehen, ist die Flyerwickeltechnik hier besonders vorteilhaft. Da der Flyer bei der Rotor- oder Ankerwickeltechnik nicht direkt geführt werden kann, wird der Draht über polierte Leitbacken hinweg in den entsprechenden Nutschlitz geführt. Spezielle Beschalthülsen sorgen für die richtige Drahtlage an den Anschlussstellen des Kommutators.

Nadelwickeltechnik

Um die eng beieinander liegenden Polschuhe elektronisch kommutierter Vielpol-Drehstrommotoren effizient zu bewickeln, werden sie mit einer Isolation versehen und direkt mittels der Nadelwickeltechnik bewickelt. Dabei verfährt eine Nadel mit einer Düse, die rechtwinkelig zur Bewegungsrichtung angeordnet ist, in einer Hubbewegung an den Statorpaketen durch den Nutschlitz zwischen zwei benachbarten Polen des Motors vorbei, um den Draht an die gewünschte Stelle abzulegen. Im Umkehrpunkt am Wicklungskopf wird dann der Stator um eine Zahnteilung gedreht, sodass der vorherige Prozess in umgekehrter Reihenfolge erneut ablaufen kann. Durch diese Wicklungstechnik kann ein gewünschter Lagenaufbau realisiert werden. Nachteilig ist, dass zwischen zwei benachbarten Polen ein Freiraum bleiben muss, dessen Größe mindestens dem Düsendurchmesser entspricht. Der Düsendurchmesser beträgt etwa das dreifache des Durchmessers des Wickeldrahtes. Der Raum zwischen zwei benachbarten Polen kann somit nicht vollständig gefüllt werden.

Vorteilhaft bei der Nadelwickeltechnik ist, dass in der Regel der Nadelträger, an der sich die Drahtführungsdüse befindet an einem CNC Koordinatensystem gekoppelt ist. Dies ermöglicht ein räumliches Verfahren der Düse zum Stator. So ist es möglich, neben der normalen Hubbewegung und der Rotation des Stators ebenfalls eine Verlegebewegung durch zu führen. Ein gezieltes Ablegen des Drahtes ist dennoch nur bedingt möglich, da der Draht in einem Winkel von 90° aus der Drahtführedüse gezogen wird und somit eine undefinierte Bauchigkeit entsteht.

Die 90-Grad-Umlenkung des Drahtes beim Austritt aus der Hohlnadel beansprucht den Draht stark und macht es häufig schwierig, Kupferdrähte über 1 mm Durchmesser sinnvoll zu wickeln. Orthozyklisches Wickeln ist deswegen mit einem Nadelwickler bei diesen Wickelaufgaben nur bedingt möglich.

Da die Drahtführerdüse frei im Raum verfahrbar ist, ist es mit einer zusätzlichen Schwenkeinrichtung für die Düse möglich, den Draht an Kontaktstellen zu terminieren. So kann wie bei der herkömmlichen Linearwickeltechnik ein Kontaktstift oder eine Hakenfahne zur elektrischen Verbindung und zum Verschalten der einzelnen Pole zur Stern- oder Dreiecksschaltung terminiert werden.

Damit die Nadel bei der Auf- und Abbewegung nicht den Nutschlitz berührt, ist eine genaue Synchronisierung der Rotationsbewegung zur Hubbewegung notwendig. Einflussgrößen für die maximale Wickelgeschwindigkeit sind u. a. der Hub der Nadel, der Rotationswinkel des Stators (Anzahl der Pole), der Drahtdurchmesser sowie die Nutschlitzbreite und der Schrägungswinkel bei schräggenuteten Statoren. Die Masse des Drahtführers und des Nadelträgers erfahren eine hohe Beschleunigung. Dies kann zu unerwünscheten Schwingungen führen, die sich auf die Qualität der Wicklung auswirken. Die Hubbewegung wird in der Regel durch Kugelumlaufspindeln erzeugt. Hierbei müssen Servoantriebe ständig reversieren, um eine Umkehr der Nadelbewegeung zu erzeugen.

Eine weitere Art der Einleitung der Hubbewegung ist die Verwendung einer Kurbelscheibe, die auch eine Hubverstellung besitzen kann und so den Vorteil des sinuiden Bewegungsablaufes nutzt, ohne einen Antriebsmotor reversieren lassen zu müssen. Es werden bis zu 2500 Hübe (Windungen) pro Minute erreicht.

Mit der Nadelwickeltechnik ist es möglich, eine fertige Baugruppe, zum Beispiel Statorspulen, Verschaltung und Kontaktierung auf einer Maschine herzustellen. Abgesehen vom nicht voll genutzten Raum zwischen den Polen ist es im Gegensatz zur konventionellen Einziehtechnik möglich, auch auf geringe Statorblechstapelhöhen (Wickelkopfhöhen) Motorspulen zu wickeln, die einen guten Füllfaktor besitzen.

Ringkernwickeltechnik

Mit Hilfe der Ringkernwickeltechnik wird eine elektrische Spule oder Wicklung erzeugt, indem man einen elektrischen Leiter (z.B. Kupferdraht) durch den Kreisring hindurch über den Umfang verteilt aufwickelt (Ringkerntransformator, Ringkerndrossel).

Vor dem Wickeln wird der Ringkern in eine Aufnahme gespannt, die an meist drei Berührstellen eine Rotationsbewegung auf den Kern einleiten kann. Ein 90° zum Ringkern angeordneter Drahtspeicherring wird nun am Umfang geöffnet und in das Zentrum des Ringkerns eingeführt. Auf dem wieder geschlossenen Drahtspeicherring wird nun Draht aufgewickelt. Nachdem die benötigte Menge an Draht auf dem Drahtspeicher vorhanden ist, wird das Drahtende aus dem Drahtspeicher am zu bewickelnden Ringkern befestigt. Durch gleichzeitige Rotation von Ringkern und Drahtspeicherring entsteht eine Wicklung, die sich am Umfang des Ringkerns verteilt. Nach Fertigstellung muss der Drahtspeicher wieder geöffnet werden, um den fertig bewickelten Ringkern entnehmen zu können. Da der Startdraht und der Enddraht häufig nicht am Ringkern fixierbar sind, sind Ringkernwickelmaschinen nur bedingt automatisierbar.

Ringkerne werden trotz des hohen Fertigungsaufwandes (viel Handarbeit) aufgrund des geringen magnetischen Streuflusses, der geringen Eisenverluste und der guten Leistungsdichte verwendet. Ein mögliches Qualitätsmerkmal bei Transformatoren ist die Gleichverteilung der Wicklungen entlang des Umfanges (geringes Streufeld). Die Isolation zwischen verschiedenen Wicklungen kann sehr unterschiedlich gelöst werden. Bei überdeckenden Wicklungen wird zur Erreichung guter Streufeldeigenschaften eine Folie nach der ersten Wicklung aufgebracht. Diese muss überdeckend auf den Umfang gewickelt werden. Hierzu sind ebenfalls Ringkernwickelmaschinen mit speziellen Magazinen einsetzbar.

Kategorien:- Induktanz

- Aufbau- und Verbindungstechnik der Elektronik

- Maschinenbau

Wikimedia Foundation.

![= [1+(n-1)\cdot \sin 60^\circ]\cdot d](9/bc9f66b5491fa502a87b9194214ae808.png)