- Turbojet

-

Strahltriebwerke (auch Düsentriebwerke oder Strahlturbinen) sind Gasturbinen, die vor allem als Triebwerke verwendet werden und nach dem Prinzip des Rückstoßantriebes arbeiten. Strahltriebwerke saugen die Umgebungsluft an und stoßen die Verbrennungsprodukte und zum Teil Luft als Antriebsstrahl wieder aus, wobei durch den Rückstoß eine Schubkraft erzeugt wird. Weil im Unterschied zum Raketentriebwerk der für die Verbrennung notwendige Sauerstoff der angesaugten Luft entnommen wird, spricht man auch von luftatmenden Triebwerken.

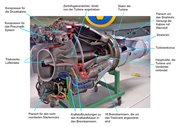

Rolls-Royce RB211, ein Turbofan-Triebwerk der 1970er Jahre, eingesetzt z. B. bei der Lockheed L-1011.

Rolls-Royce RB211, ein Turbofan-Triebwerk der 1970er Jahre, eingesetzt z. B. bei der Lockheed L-1011.Das Strahltriebwerk ist von herausragender Bedeutung für den kommerziellen Luftverkehr. Der mit Abstand größte Teil der Transportleistung von Flugzeugen wird mit Strahltriebwerken erbracht. Außerhalb der Luftfahrt kommen sie in nur sehr geringem Maße zum Einsatz.

Inhaltsverzeichnis

- 1 Funktionsweise

- 2 Strahltriebwerkstypen

- 3 Geschichte

- 4 Literatur

- 5 Siehe auch

- 6 Weblinks

- 7 Einzelnachweise

Funktionsweise

Wirkungsprinzip

Ein Strahltriebwerk ist in der heutigen Form fast immer ein Turbinen-Luftstrahltriebwerk. Dieses saugt die Umgebungsluft ein und komprimiert sie in einem Verdichter (Druckerhöhung). In der nachfolgenden Brennkammer wird der Treibstoff eingespritzt und diese Mischung dann verbrannt. Die Verbrennung erhöht die Temperatur und die Strömungsgeschwindigkeit, wobei der statische Druck des Gases leicht abfällt. Die dem Gas zugeführte Strömungsenergie wird dann in der dahinter folgenden Turbine in Drehbewegung umgesetzt, wobei das Gas teilweise weiter expandiert. Die Turbine dient als Antrieb des Verdichters, des Fans und anderer Aggregate wie z. B. des Generators und der Hydraulikpumpen. Je nach Bauart des Triebwerks, z. B. beim Wellenleistungstriebwerk, wird die Gasenergie fast vollständig von der Turbine aufgenommen und umgesetzt. Das Gas expandiert in die hinter der Turbine liegende Schubdüse auf fast Umgebungsdruck, wobei die Strömungsgeschwindigkeit weiter gesteigert wird. In der Schubdüse wird die eigentliche Vortriebskraft (Schub) durch das ausströmende Gas erzeugt. Bei den vielen im militärischen und Überschall-Bereich arbeitenden Strahltriebwerken ist hinter der Turbine zur Leistungssteigerung noch ein Nachbrenner angebracht.

Dieser Prozess kann durchaus mit dem in einem Kolbenmotor verglichen werden, wobei jedoch alle vier Takte – Ansaugen, Verdichten, Verbrennen und Ausstoßen – gleichzeitig und kontinuierlich stattfinden. Die dadurch entsprechend Newtons Reaktionsprinzip entstehende Kraft ist der Schub. Der Vorteil des Strahlantriebes gegenüber dem Antrieb über einen Kolbenmotor liegt in seiner Effizienz bei hohen Geschwindigkeiten (speziell bei Überschallgeschwindigkeit) in großen Höhen und in seiner hohen Leistungsdichte.

Ein einfaches Strahltriebwerk beschleunigt eine relativ geringe Masse Luft sehr stark, wohingegen ein Propeller eine große Luftmasse weitaus schwächer beschleunigt.

Nachteilig sind der hochgenaue Fertigungsaufwand und die damit verbundenen hohen Beschaffungskosten. Dies schließt diese Antriebe vom Markt der Sport- und Hobbyflugzeuge aus. Turbinen-Luftstrahltriebwerke sind im Vergleich zu Kolbenmotor/Propeller-Kombinationen empfindlich gegenüber Fremdkörpern. Schon eine erhöhte Staubbelastung kann die Wartungsintervalle drastisch verkürzen. Das Einsaugen von Wassertropfen ist hingegen auch bei schwerem Regen unproblematisch.

Das Anlassen des Triebwerkes erfolgt, indem der Verdichter auf eine Mindestdrehzahl gebracht wird. Dies kann durch Einblasen von Luft, elektrisch, mittels einer getrennten Turbine mit Untersetzungsgetriebe (Luftstarter/Kartuschenstarter) oder durch einen kleinen Verbrennungsmotor erfolgen. Im Allgemeinen wird heute ein elektrischer Anlasser für kleinere Triebwerke verwendet, alle kommerziellen Triebwerke der Airbus- oder Boeing-Flugzeuge besitzen Luftstarter. Boeing geht allerdings bei der Boeing 787 den Weg, auch bei großen Triebwerken (GE Nx) einen Elektrostarter einzusetzen. Dies ist ein weiterer Schritt zum neuen Konzept „Electric Engine“.

Nach Erreichen der Mindestdrehzahl wird Kraftstoff in die Brennkammer eingespritzt und durch eine oder mehrere Zündkerzen gezündet. Nach der Entzündung des Kraftstoffs und weiterer Drehzahlzunahme wird die Zündung abgeschaltet; die Verbrennung läuft kontinuierlich weiter ab. Der Drehzahl-Regelbereich zwischen Leerlauf und Volllast beträgt dabei bis zu 95 %, in der Regel aber nur etwa 40 %. Die Leistungskurve verläuft wie bei allen Turbomaschinen in etwa logarithmisch, bei etwa 90 % Drehzahl werden ca. 50 % der Leistung bereitgestellt, bei 100 % Drehzahl werden dann 100 % Leistung bereitgestellt.

Vom Verdichter wird sogenannte Zapfluft abgenommen, mit der die Druckkabine versorgt wird.

Physikalische Grundlagen

Für die Effizienz-Berechnung eines Strahltriebwerkes eignet sich der Joule-Prozess am besten. Entscheidende Prozessparameter sind dabei die Druck- und Temperaturunterschiede. Idealerweise wird also hoch verdichtet, man wählt eine möglichst hohe Turbineneintrittstemperatur T3 und lässt dann das Arbeitsgas über eine möglichst große Düse auf eine möglichst geringe Temperatur expandieren.

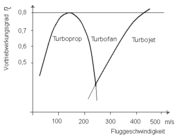

Schubformel und Vortriebwirkungsgrad

Der von den Triebwerken erzeugte Schub entspricht, im Falle einer konstanten Fluggeschwindigkeit und einer konstanten Flughöhe, dem Luftwiderstand des Flugzeugs; der Schub muss größer als der Widerstand sein, wenn das Flugzeug beschleunigen oder steigen soll.

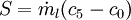

Es gilt folgende vereinfachte Schubformel unter vernachlässigter Kraftstoffmenge und der Annahme, dass der Austrittsdruck der Verbrennungsgase dem Umgebungsdruck entspricht:

.

.

- S Schub in N

Luftmassenstrom in kg/s

Luftmassenstrom in kg/s- c5 Gasaustrittsgeschwindigkeit in m/s

- c0 Fluggeschwindigkeit in m/s

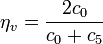

Für den Vortriebwirkungsgrad gilt jedoch

.

.

Deswegen werden heute in der Zivilluftfahrt Bypasstriebwerke mit hohem Nebenstromverhältnis verwendet, bei denen ein großer Luftmassenstrom relativ langsam das Triebwerk verlässt, was einen besseren Wirkungsgrad und nicht zuletzt auch eine Lärmminderung bewirkt.

Strahltriebwerkstypen

Gasturbine

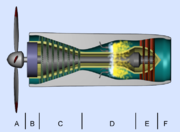

Prinzipieller Aufbau einer Fluggasturbine

Fluggasturbinen bestehen aus Einlauf, Kompressor, Brennkammer, Turbine und Schubdüse. Der Kompressor und die Turbine sind meist über eine oder mehrere Wellen mechanisch miteinander verbunden. Bei Freilaufturbinen, die zum Teil bei Turboprops zum Einsatz kommen, sind die Turbinenstufen, die den Propeller antreiben, mechanisch von den anderen Komponenten getrennt.

Lufteinlauf

Die Öffnung des Lufteinlaufs befindet sich in Flugrichtung vorn. Der Querschnitt des Lufteinlaufs nimmt von vorn nach hinten zu. Die einströmende Luftmasse wird dadurch verlangsamt, und ihr Druck und ihre Dichte erhöhen sich dabei. Bei Triebwerken, die für den Überschallflug ausgelegt sind, wird die einströmende Luft im Einlass durch eine Folge schräger Verdichtungsstöße auf Unterschallgeschwindigkeit abgebremst, da die Verdichter bei überschallschneller Anströmung nicht funktionieren würden. Soll ein Triebwerk in einem breiten Bereich der Überschallgeschwindigkeit eingesetzt werden, kann der Einlassquerschnitt in der Regel durch verstellbare Diffusoren (verstellbare Einlasskegel oder Rampen) an die Geschwindigkeit angepasst werden.

Verdichter/Kompressor

CAD-Zeichnung eines Turbofantriebwerks im Bereich des Verdichters.

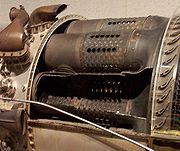

CAD-Zeichnung eines Turbofantriebwerks im Bereich des Verdichters. 17-stufiger Verdichter eines General Electric J79. (ohne Stator)

17-stufiger Verdichter eines General Electric J79. (ohne Stator)Auf den Lufteinlauf folgt der Verdichter. Bei frühen Triebwerken (Pratt & Whitney J42, Rolls-Royce Derwent) kamen einstufige Radialverdichter zum Einsatz, die heute nur noch in kleineren Strahltriebwerken und Wellenturbinen[1] verwendet werden.

Moderne Axialverdichter besitzen mehrere Verdichterstufen, die jeweils aus mehreren Laufrädern mit Kompressorschaufeln bestehen können. Der Verdichter hat die Aufgabe, der einströmenden Luftmasse kinetische Energie zuzuführen und diese in Druckenergie umzuwandeln. Dies geschieht in den diffusorförmigen (d. h. sich erweiternden) Zwischenräumen der Kompressorschaufeln. Nach dem Gesetz von Bernoulli erhöht sich in einem an Querschnittsfläche zunehmenden Kanal der statische Druck, während die Strömungsgeschwindigkeit sinkt. Die nun verlorene kinetische Energie wird in einer Rotorstufe wieder ausgeglichen. Eine komplette Verdichterstufe eines Axialverdichters besteht also aus einer Rotorstufe, in der sowohl Druck und Temperatur als auch die Geschwindigkeit steigen, und einer Statorstufe, in der der Druck zu Ungunsten der Geschwindigkeit steigt. Die Rotorstufen sind hintereinander auf einer gemeinsamen Trommel angeordnet, bei modernen Triebwerken auch auf bis zu drei Trommeln. Die Statorstufen sind fest auf der Innenseite des Verdichtergehäuses eingebaut.

Ältere Bauformen mit 17 aufeinanderfolgenden Verdichterstufen erreichten lediglich ein Verdichtungsverhältnis von 12,5:1 (Druck am Ende des Verdichters : Umgebungsdruck), während neuere Entwicklungen mit weniger Stufen wesentlich höhere Verdichtungen erzielen (43,9:1 mit 14 Stufen beim GP 7000 für den Airbus A380). Dies ist durch verbesserte Profile der Kompressorschaufeln möglich, die selbst bei Überschallgeschwindigkeiten (resultierend aus Umfangsgeschwindigkeit der Schaufeln und Anströmgeschwindigkeit) sehr gute Strömungseigenschaften bieten. Die reine Durchströmgeschwindigkeit darf jedoch die örtliche Schallgeschwindigkeit nicht überschreiten, da sich ansonsten die Wirkung der diffusorförmigen Kanäle umkehren würde. Hierbei gilt es zu bedenken, dass die örtliche Schallgeschwindigkeit wegen der steigenden Temperatur im Kompressor (s. o. bis 600 °C) ebenfalls steigt.

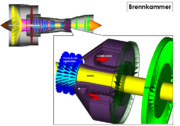

Brennkammer

Die hohe Kompression der Luft verursacht einen starken Temperaturanstieg. Die so erhitzte Luft strömt anschließend in die Brennkammer, wo ihr Kraftstoff zugeführt wird. Dieser wird beim Triebwerksstart durch Zündkerzen gezündet. Anschließend erfolgt die Verbrennung kontinuierlich. Durch die exotherme Reaktion des Sauerstoff-Kohlenwasserstoff-Gemisches kommt es zu einem erneuten Temperaturanstieg und einer Ausdehnung des Gases. Dieser Abschnitt des Triebwerks ist durch Temperaturen von bis zu 2500 K (ca. 2200 °C) stark belastet. Ohne Kühlung könnten auch die hochwertigen Materialien (oftmals Nickel-Basis-Legierungen) diesen Temperaturen nicht standhalten, da sich ihre Festigkeit bereits ab ca 1100 °C sehr stark verringert. Daher wird der direkte Kontakt zwischen der Flamme und der Ummantelung unterbunden. Dies geschieht durch die sogenannte „Sekundärluft“, die nicht direkt in den Verbrennungsbereich gelangt, sondern um die Brennkammer herumgeleitet wird und erst dann, durch Bohrungen an den Blechstößen der schuppenartig aufgebauten Brennkammer, in diese gelangt und sich als Film zwischen die Verbrennungsgase und die Brennkammerwand legt. Dies wird Filmkühlung genannt.

Rund 70 bis 80 % der gesamten Luftmasse aus dem Verdichter werden als Sekundärluft genutzt, lediglich der Rest gelangt als Primärluft direkt in die Brennkammer. Die mittlere axiale Strömungsgeschwindigkeit eines Triebwerkes liegt bei ca. 150 m/s. Da die Zündgeschwindigkeit des verwendeten Treibstoffes jedoch relativ niedrig ist (ca. 5 bis 10 m/s) muss die Flammstabilität durch ein Rezirkulationsgebiet in der Strömung der Primärzone sichergestellt werden. Dies wird heute typischerweise durch die Verdrallung der Primärluft beim Eintritt in die Brennkammer erreicht. Dadurch werden heiße Verbrennungsgase immer wieder zurück zur Brennstoffdüse gefördert und sorgen so dafür, dass die Verbrennung in Gang bleibt. Weiterhin wird in unmittelbarer Umgebung die Luftdurchflussgeschwindigkeit reduziert (ca. 25 bis 30 m/s), um ein Erlöschen der Flamme zu verhindern und eine optimale Verbrennung zu erzielen. Die Brennkammer bestimmt durch ihre Auslegung den Schadstoffgehalt im Abgas. Man unterscheidet dabei zwischen Rohrbrennkammern, Ring-Rohrbrennkammern und Ringbrennkammern.- Rohrbrennkammer

- Diese Art der Brennkammer ist besonders für Triebwerke mit Radialverdichter geeignet, wie sie insbesondere am Anfang der Entwicklung in Großbritannien und heute bei Turbopropantrieben verwendet wird. Dies liegt an den einzelnen Diffusoren des Radialverdichters, der den Luftstrom bereits aufteilt. Jede Brennkammer besitzt ein eigenes Primär- und Sekundärluftsystem. Die Brennkammern sind über die Zündstege miteinander verbunden. Im Allgemeinen werden etwa acht bis zwölf dieser Rohrbrennkammern radial am Triebwerk angeordnet. Sehr kleine Turbinen, etwa für APUs, besitzen nur eine einzelne Rohrbrennkammer. Dem Vorteil der einfachen Entwicklung, einfachen Brennstoffverteilung und guter Wartungsmöglichkeiten steht der Nachteil des hohen Konstruktionsgewichts einer solchen Anordnung gegenüber. Auch sind die Strömungsverhältnisse gegenüber anderen Brennkammerbauarten nachteilig.

- Ring-Rohrbrennkammern

- Diese Brennkammerbauart kombiniert die Rohr- und die Ringbrennkammer und eignet sich besonders für sehr große und leistungsstarke Gasturbinen, weil sie sich mechanisch sehr stabil ausbilden lässt. Wesentlicher Unterschied zur Einzelbrennkammer ist der gemeinsame Brennkammeraustritt. Die Bauart kommt bei Strahlturbinenantrieben kaum vor.

- Ringbrennkammern

- Die Ringbrennkammeranordnung stellt das gasdynamische Optimum für Strahlturbinentriebwerke dar. Sie ist dabei recht leicht und kann kurz gebaut werden, da vom Verdichter zur Turbine keine Umlenkungen stattfinden müssen. Die Brennkammer verfügt über eine Anzahl von Kraftstoffeinspritzventilen, die den Kraftstoff an einen ringförmigen Brennraum abgeben. Allerdings ist die Wartung recht schwierig. Auch ist die Entwicklung sehr aufwändig, da die Gasströmungen innerhalb einer solchen Brennkammer dreidimensional berechnet werden müssen. Die Ringbrennkammer ist heute der gebräuchliche Typ bei Luftfahrtstrahltriebwerken.

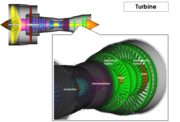

Turbine

Die nach hinten austretenden Gase treffen anschließend auf eine Turbine. Diese treibt über eine Welle den Kompressor an. Bei den meisten Einstrom-Triebwerken wird der größte Teil der kinetischen Energie für den Rückstoß genutzt. Es wird also nur so viel Energie auf die Turbine übertragen, wie für den Betrieb des Kompressors gebraucht wird. Heute werden meist zwei- oder dreistufige Turbinen eingesetzt, die durch jeweils eine Welle einen Teil des ebenfalls mehrstufigen Kompressors antreiben.

Die Turbinenschaufeln werden normalerweise aufwendig gekühlt (Innen- und/ oder Film-Kühlung) und bestehen heute aus widerstandsfähigen Superlegierungen. Diese Stoffe werden darüber hinaus in einer Vorzugsrichtung erstarrt, erhalten in ihrem Kristallgitter also eine definierte Richtung und erlauben so, die optimalen Werkstoffeigenschaften entlang der höchsten Belastung wirksam werden zu lassen. Die erste Stufe der Hochdruckturbine besteht vermehrt aus Einkristallschaufeln. Der im Gasstrom liegende Teil der Schaufeln wird mit keramischen Beschichtungen gegen hohe Temperaturen und Erosion geschützt. Wegen der hohen Belastung bei Drehzahlen von über 10.000 / min. ist dennoch ein Bruch infolge mechanischer oder thermischer Beschädigung nicht immer auszuschließen. Daher werden die Gehäuse von Turbinen dementsprechend ausgelegt. Im vorderen Bereich der Fan-Schaufeln kommen Kevlar-Matten zum Einsatz, um zu verhindern, dass Triebwerksteile tragende Strukturen beschädigen oder Personen verletzen. Die hohen Temperaturen im Turbinenbereich verhindern den Einsatz von Kevlar.

Schubdüse

Hinter der Turbine ist eine konvergente Düse angebracht, durch die das Gas mit hoher Geschwindigkeit ausströmt und damit den Schub erzeugt, weshalb diese Düse Schubdüse genannt wird. Das am Turbinenausgang vorhandene Druckgefälle (Turbinenausgangsdruck – Umgebungsdruck) wird dabei vollständig in Geschwindigkeit umgesetzt. Hierbei ist es das Ziel, eine möglichst hohe Ausströmgeschwindigkeit zu erreichen, wobei der Druck des ausströmenden Gases am Schubdüsenende gleichzeitig den Umgebungsdruck erreicht haben soll, damit der Gasstrahl nicht aufplatzt

Triebwerke mit Nachbrenner expandieren nicht vollständig, sondern führen dem verbliebenen Gasstrom bei vorhandenem Überdruck (zum Umgebungsdruck) im Nachbrenner nochmals Kraftstoff zu, was zu einer weiteren Beschleunigung des Gasstromes führt. Somit kann einer schnellen Schubanforderung entsprochen werden, wie sie etwa im Manöverflug erforderlich ist. Triebwerke mit Nachbrenner haben in der Regel eine in ihrer Geometrie veränderliche Düse (Nozzle), um stets den optimalen Wirkungsgrad zu erreichen.

Parameter

Ein Turbinenluftstrahltriebwerk besitzt eine Vielzahl von Eigenschaften. Hier eine Liste der wichtigsten technischen Parameter, um einen schnellen Vergleich unterschiedlicher Strahltriebwerke herstellen zu können:

- Art des Verdichters (Radial/Axial/Mischform/Sonder)

- Art der Turbine (Radial/Axial/Mischform/Sonder)

- Art der Brennkammern

- Anzahl der Fan-Stufen

- Anzahl der Niederdruckverdichterstufen

- Anzahl der Hochdruckverdichterstufen

- Anzahl der Hochdruckturbinenstufen

- Anzahl der Niederdruckturbinenstufen

- Wellenanzahl

- Luftdurchsatz (kg/s)

- Triebwerkslänge

- Triebwerksdurchmesser

- Trockengewicht

- Schub

- Nebenstromverhältnis

- Kompressionsverhältniss des Verdichters

- Spezifischer Kraftstoffverbrauch (kg/kNh)

Einstrom-Strahltriebwerk (Turbojet)

Der Turbojet ist die einfachste Form eines Wellenstrahltriebwerkes. Er besteht aus einer Gasturbine, bei der ausschließlich das Abgas als Antriebsmedium genutzt wird. Das Triebwerk hat in der Regel nur eine Welle, durch die Verdichter und Turbine miteinander verbunden sind. Der gesamte Gasdurchsatz strömt durch die Brennkammern. Durch seine hohen Austrittsgeschwindigkeiten hat es bei geringen Geschwindigkeiten einen geringen Wirkungsgrad und erzeugt einen hohen Lärmpegel. Gerade bei Unterschallgeschwindigkeit ist der spezifische Kraftstoffverbrauch hoch, so dass diese Triebwerke aus ökonomischen und ökologischen Gründen nicht mehr eingesetzt werden. Diese Triebwerke sind recht kompakt und die Wartung verhältnismäßig einfach. Ihre Einsatzzeit lag vor allem in den Jahren nach dem Zweiten Weltkrieg bis Mitte der 1960er Jahre, sowohl im zivilen wie auch im militärischen Luftverkehr, wobei sich der Turbojet in der militärischen Anwendung länger halten konnte und noch heute in verschiedenen Flugzeugmustern eingesetzt wird (z. B.: F-4 Phantom, Mig-21).

Zweistrom-Strahltriebwerk (Turbofan, Mantelstromtriebwerk)

Turbofan-Triebwerk CFM56 von CFM International.

Turbofan-Triebwerk CFM56 von CFM International.- Hauptartikel: Turbofan

Diese Triebwerksart ist die heute gebräuchliche Form des Strahltriebwerks. Praktisch alle heute mit Strahlturbinen hergestellten Flugzeuge werden mit Turbofans ausgerüstet.

Turbofan-Triebwerke zeichnen sich dabei durch mindestens zwei koaxiale Wellen und eine vergrößerte erste Kompressorstufe aus, die von einer eigenen Turbinenstufe angetrieben wird. Hinter ihr teilt sich der Luftstrom auf in einen inneren Luftstrom, der in die eigentliche Gasturbine gelangt, und einen äußeren Luftstrom, der außen an der Turbine vorbeigeführt wird. Herausstechendes technisches Merkmal eines Turbofans ist das Nebenstromverhältnis, also das Verhältnis der Luftmenge, die außen durch den Fan (engl. für Gebläse) angetrieben vorbeiströmt, zu der Luftmenge, die durch die Gasturbine strömt.

Ein Turbofan bietet gegenüber einem Turbojet mehrere Vorteile:

- Besserer Wirkungsgrad des Triebwerkes durch die geringere mittlere Geschwindigkeit des Antriebsluftstrahles und damit geringerer Kraftstoff-Verbrauch.

- Reduzierung der Lärmentwicklung, indem die heißen, schnellen und damit lauten Turbinengase durch den umgebenden kühlen und ruhigeren Gasstrom der ersten Stufe gedämpft werden.

Heutige Jagdflugzeuge verwenden, damit der Luftwiderstand durch einen großen Triebwerksdurchmesser und damit entsprechend großen Rumpfquerschnitt beim Überschallflug nicht zu hoch wird, Turbofantriebwerke mit relativ niedrigem Nebenstromverhältnis, also der Luftmenge, die um die Brennkammer herum geleitet wird, zu der Luftmenge, die durch die Brennkammern geleitet wird, (bis etwa 1,5) und einer nur relativ geringen Lärmminderung gegenüber Turbojettriebwerken. Im zivilen Bereich und bei Transportmaschinen sind Triebwerke mit einem Nebenstromverhältnis bis etwa 9 im Einsatz.

Propellerturbine (Turboprop)

- Hauptartikel: Turboprop

Eine Sonderform ist der Antrieb einer Luftschraube (Propeller) durch eine Turbine. Diese Antriebsart wird als Turboprop bezeichnet. Die Gasturbine verfügt hierzu über mindestens zwei Wellen. Die Luftschraube wird durch ein Untersetzungsgetriebe der Antriebsturbine angetrieben. Erste Turboproptriebwerke entstanden bereits Ende der 1940er Jahre auf Basis von Turbojet-Triebwerken. Insbesondere im Kurzstreckenverkehr und bei mittleren Flughöhen ist der Turbopropantrieb der wirtschaftlichste Flugzeugantrieb. Die Schallemission wird vom Propeller dominiert und ist bei Propellern mit niedrigen Blattspitzen-Machzahlen gering. Die Geräuschemission durch den Freistrahl ist relativ gering, da die Geschwindigkeit des Abgasstrahls durch die Antriebsturbine stark verringert wird. Der Abgasstrom trägt dabei nur in relativ geringem Maße zum Vortrieb bei, ist aber trotzdem in der Leistungskalkulation bei der Wellenvergleichsleistung enthalten. Gegenüber Kolbentriebwerken zeichnet sich die Propellerturbine durch hohe Leistungsdichte und lange Wartungsintervalle aus. Eine vergleichbare Turbinenart kommt auch bei Hubschraubern zum Einsatz.

Zur Verringerung des Treibstoffverbrauchs von Flugzeugen wird der Einsatz von Propellerturbinen auch bei höheren Flugmachzahlen diskutiert. Um den Verlust durch den von einem Propeller erzeugten Drall zu begrenzen, kommen in diesem Fall nur gegenläufige Propeller in Frage, die entweder über ein Planetengetriebe oder aber durch zwei gegenläufige Niederdruckturbinen angetrieben werden. Die Schallemission dieser Antriebsart ist Gegenstand der Forschung und wird entscheidend für den kommerziellen Erfolg des Propellerantriebs bei hohen Flugmachzahlen sein.

Staustrahltriebwerk

- Hauptartikel: Staustrahltriebwerk

Bei Staustrahltriebwerken wird die der Brennkammer zugeführte Luft nicht durch mechanisch angetriebene bewegliche Teile verdichtet (also Axial- oder Radialverdichter), sondern durch Ausnutzung des Staudrucks. Staustrahltriebwerke zeichnen sich durch größtmögliche Einfachheit aus, da sie fast keine beweglichen Teile benötigen. Ein großer Nachteil ist, dass sie keinen Standschub erzeugen können. Ein Staustrahltriebwerk kann erst arbeiten, nachdem es auf eine Geschwindigkeit gebracht wurde, bei welcher sich ein für den Betrieb ausreichender Staudruck aufbaut. Innerhalb der Gruppe der Staustrahltriebwerke kann man noch zwischen Ramjet- und Scramjet (Supersonic Combustion Ramjet)-Triebwerken unterscheiden. Bei Letzterem behält die einströmende Luft auch nach der Verdichtung und in der Brennkammer Überschallgeschwindigkeit (Überschallverbrennung – Supersonic Combustion).

Während das Prinzip bereits vor dem Ersten Weltkrieg patentiert wurde, dauerte es mehr als 30 Jahre, bis das erste Staustrahltriebwerk lief. Im Zweiten Weltkrieg wurde die Entwicklung dieser Technik in Deutschland vorangetrieben, ein Versuchsexemplar wurde bereits an einer Dornier Do 217 im Fluge erprobt. In den 1950er Jahren wurden entsprechende Versuche insbesondere in Frankreich durchgeführt. Die Versuche gipfelten in dem Versuchsträger Nord Aviation N 1500 Griffon, letztlich scheiterten sie aber an dem nicht anzupassenden Staustrahltriebwerk. Staustrahltriebwerke werden heute bei weitreichenden und überschallschnellen unbemannten Flugkörpern eingesetzt. Sie konkurrieren dabei mit den Raketentriebwerken.

Mit einem Scramjet-Antrieb wurde die X-43A betrieben, ein von der NASA entwickeltes Hyperschall-Flugzeug. Am 16. November 2004 erreichte der Flugkörper dabei für 10 Sekunden knapp die zehnfache Schallgeschwindigkeit, was die höchste je mit einem luftatmenden Triebwerk erreichte Geschwindigkeit darstellt.

Puls- oder Verpuffungsstrahltriebwerk

- Hauptartikel: Verpuffungsstrahltriebwerk

Puls- oder Verpuffungsstrahltriebwerke sind im Vergleich zu Turbinenstrahltriebwerken ebenfalls relativ einfach zu fertigen. Im Unterschied zu anderen Strahltriebwerken verläuft die Verbrennung periodisch. Die geläufigsten Triebwerke besitzen eine Klappenvorrichtung (Flatterventil) zur Luftregulierung, eine Brennkammer und eine Entspannungszone, in der sich die heißen Gase beruhigen können.

In der Brennkammer des Triebwerks befindet sich Luft, in die Kraftstoff eingespritzt wird. Danach wird das Luft-Kraftstoffgemisch gezündet. Es kommt zu einer Verpuffung. Durch die Expansion und den daraus resultierenden Druck schließen sich die Flatterventile, die Verbrennungsgase können nur nach hinten entweichen und erzeugen den Vortrieb. Nachdem sich das Gas entspannt hat, kommt es auch ohne Fahrtwind durch die Massenträgheit der im Schubrohr strömenden Gase zu einem Unterdruck in der Brennkammer, wodurch sich die Flatterventile wieder öffnen. Dadurch kann frische Luft nachströmen. Nach erneutem Einspritzen von Kraftstoff entzündet sich das Gemisch durch in der Brennkammer verbliebene heiße Gasreste. Dieser Ablauf wiederholt sich periodisch. Das System stellt einen Helmholtz-Resonator dar. Diese Bauweise liefert auch im Stand Schub.

Wie bei den Staustrahltriebwerken ist auch das Einsatzspektrum der Pulsstrahltriebwerke begrenzt. Bekanntester Vertreter dieser Triebwerkstechnologie im Zweiten Weltkrieg war das Argus As 014-Triebwerk der Fieseler Fi 103 (besser bekannt als "Vergeltungswaffe V1"). Es kam auch bei der Messerschmitt Me 328B, einem Prototypen für einen Abfangjäger aus dem Jahr 1943, zum Einsatz.

Heutzutage wird das Verpuffungsstrahltriebwerk in der Luftfahrt nicht mehr verwendet. Zu den Nachteilen zählen die enorme Lautstärke (mit einem Schalldruck bis zu 140 dB), die durch die periodischen Zündungen entsteht, der relativ geringe Schub im Verhältnis zum verbrauchten Kraftstoff sowie die enorme Erwärmung des Triebwerkes (~ 1.000 °C). Lediglich in verkleinertem Maßstab wird es bei Modellflugzeugen noch benutzt.

Geschichte

Anfänge

Propellerflugzeuge erreichten maximale Geschwindigkeiten von rund 700 km/h, die durch verstellbare Luftschrauben und unterschiedliche Techniken zur Leistungssteigerung der Motoren noch geringfügig erhöht werden konnten. Jedoch ließ sich das Ziel, Flugzeuge zu bauen, die schneller als 800 km/h fliegen konnten, nicht realisieren, ohne eine neue Antriebstechnik zu entwickeln. Die bereits früh als beste Lösung erkannten Rückstoßantriebe ließen sich erst umsetzen, als man genügend Kenntnisse auf den Gebieten der Aerodynamik, der Thermodynamik sowie der Metallurgie hatte.

Die erste selbständig laufende Gasturbine entwickelte der Norweger Aegidius Elling bereits im Jahre 1903. Victor de Karavodine entwickelte dann im Jahre 1906 die Grundlagen des Verpuffungsstrahltriebwerks. Georges Marconnet schlug im Jahr 1909 diese Triebwerksart als Strahltriebwerk für Luftfahrtanwendungen vor. Trotz allem wurde das Turbinenstrahltriebwerk die erste Bauform, die, neben Raketen, ein Flugzeug antrieb.

Eine Nebenlinie zur Herstellung eines Strahltriebwerks waren hybride Entwürfe, bei denen die Kompression durch eine externe Energiequelle erfolgte. In einem solchen System (Thermojet von Secondo Campini) wurde die Luft durch ein Gebläse, das durch einen konventionellen Benzinmotor angetrieben wurde, mit dem Treibstoff vermischt und dann zur Schuberzeugung verbrannt. Es gab drei Exemplare dieser Bauart, und zwar Henri Coandas Coanda-1910, die viel später entwickelte Campini Caproni CC.2 und der japanische Tsu-11-Antrieb, der für die Ohka Kamikaze-Flugzeuge gegen Ende des Zweiten Weltkrieges vorgesehen war. Keiner dieser Antriebe war erfolgreich, die CC.2 stellte sich schließlich als langsamer als ein konventionelles Flugzeug mit dem gleichen Motor heraus.

Triebwerksentwicklung von Frank Whittle

Der Engländer Frank Whittle reichte schon 1928 verschiedene Vorschläge zum Bau von Strahltriebwerken ein. Er dachte an ein Antriebssystem, das in einer Höhe von 35.000 m seine Arbeit verrichten sollte, konnte aber keine Partner gewinnen.

Der Schlüssel zu einem verwendbaren Strahlantrieb war die Gasturbine, bei der die Energie zum Antrieb des Kompressors von der Turbine selbst stammte. Die Arbeit an einer solchen integrierten Bauart begann in England 1930. Whittle reichte entsprechende Patente für einen solchen Antrieb ein, die 1932 anerkannt wurden. Sein Triebwerk besaß eine einzige Turbinenstufe, die einen Zentrifugalkompressor antrieb.

1935 gründete Rolf Dudley Williams die Firma Power Jets Ltd. und setzte Whittle als Entwicklungschef ein. Whittle konstruierte ein Triebwerk, den Typ U, dessen erster Testlauf am 12. April 1937 erfolgte und gute Ergebnisse zeigte. Das Kriegsministerium stellte daraufhin Geld zur Verfügung, und es begann die Entwicklung des luftfahrttauglichen Typs W.1. Die Firma Gloster Aircraft wurde beauftragt, ein geeignetes Flugzeug herzustellen. So entstand das erstmals am 15. Mai 1941 geflogene Versuchsflugzeug E 28/39.

Triebwerksentwicklung von Hans von Ohain

Unabhängig von Whittles Arbeiten begann 1935 Hans von Ohain in Deutschland seine Arbeit an einem ähnlichen Triebwerk. Ohain wandte sich an Ernst Heinkel, der sofort die Vorteile des neuen Antriebskonzeptes erkannte. Ohain bildete zusammen mit seinem Mechanikermeister Max Hahn eine neue Abteilung innerhalb der Firma Heinkel.

Der erste Antrieb - Heinkel HeS 1 - lief bereits 1937. Anders als Whittle benutzte Ohain zunächst Wasserstoff als Treibstoff, worauf er auch seine raschen Erfolge zurückführte. Die nachfolgenden Entwürfe fanden ihren Höhepunkt im Heinkel HeS 3 mit 550 kp (ca. 5,4 kN), das in die eigens hierfür konstruierte Heinkel He 178 eingebaut wurde. Nach einer beeindruckend kurzen Entwicklungszeit flog dieser Prototyp bereits im August 1939 als erstes Düsenflugzeug der Welt. Als erstes Strahltriebwerk in Serie wurde später das Jumo 004 ab 1942 produziert, welches unter anderem in der zweistrahligen Messerschmitt Me 262 zum Einsatz kam.

Militärische Entwicklung während des Zweiten Weltkrieges

Eines der ersten Strahltriebwerke: Das Junkers Jumo 004.

Eines der ersten Strahltriebwerke: Das Junkers Jumo 004. Arado Ar 234B Blitz - Einer der ersten Bomber mit Strahltriebwerk.

Arado Ar 234B Blitz - Einer der ersten Bomber mit Strahltriebwerk.Die deutschen Turbojet-Triebwerke waren durchweg mit einem Axialverdichter ausgerüstet und hatten so einen kleineren Durchmesser als die englischen Radialverdichter. Die Hauptentwicklungslinien waren das BMW 003 und das Junkers Jumo 004, das mit 5.000 Einheiten bei der bekannten Messerschmitt Me 262 zum Einsatz kam.

Priorität der deutschen Entwicklungslinie hatte die Erhöhung der Geschwindigkeit; Kraftstoffverbrauch, Gewicht und Stabilität sollten im Laufe der Entwicklung verbessert werden. Nach 1941 galt es, eine neue Leistungsmarke von 800 kp (ca. 7,8 kN) zu erreichen. Man verwendete bald nicht mehr Normalbenzin, sondern Dieselkraftstoff, der leichter zu beschaffen war und einen höheren Siedepunkt hat. Man benötigte jetzt jedoch eine modifizierte Zündanlage.

Bis zum Ende des Krieges wurden etwa 6.300 Triebwerke der Typen BMW-003 und Jumo 004 hergestellt, welche weiterhin Verbesserungen bei der Leistung erreichten, die später bei etwa 900 kp (ca. 8,8 kN) lag. Das Heinkel-Triebwerk HeS 11 lief bei Kriegsende mit 1300 kp (ca. 12,7 kN) und war das stärkste Turbojettriebwerk der Welt. Bei BMW und Heinkel befanden sich auch die ersten Propellerturbinen in der Entwicklung.

Auf der Basis des W.1 wurde in Großbritannien das Triebwerk Rolls-Royce Welland entwickelt, das etwa 7.56 kN Schub abgab. Dieses Triebwerk wurde anfangs in der Gloster Meteor verwendet. Eine weiter leistungsgesteigerte Variante war die Rolls-Royce Derwent, die ebenfalls in der Meteor Verwendung fand. Diese beiden Triebwerke waren die einzigen auf britischer Seite, die für Kampfflugzeuge eingesetzt wurden. Auf diesem Konzept – Radialverdichter, Rohrbrennkammer und Axialturbine – fußte die gesamte Entwicklungslinie der britischen Strahltriebwerkstechnik bis zum Anfang der 1950er Jahre.

Das erste einsatzbereite amerikanische Strahltriebwerk war das General Electric J31, das ebenfalls über einen Radialverdichter und eine Axialturbine verfügte und in der Bell P-59 zum Einsatz kam. Das wesentlich leistungsfähigere Allison J33 beruhte auf dem de Havilland Goblin. Es wurde in der Lockheed P-80 eingesetzt und kam für den Einsatz im Zweiten Weltkrieg de facto zu spät.

In der Sowjetunion und in Japan fanden während des Zweiten Weltkrieges keine wesentlichen Entwicklungen an Strahltriebwerken statt.

- Siehe auch: Strahltriebwerke der Achsenmächte

Militärische Weiterentwicklung

Kampfflugzeugtriebwerk der 1970er Jahre, der Turbofan Volvo RM8B, eingesetzt u. a. bei der Saab Viggen.

Kampfflugzeugtriebwerk der 1970er Jahre, der Turbofan Volvo RM8B, eingesetzt u. a. bei der Saab Viggen.Das erarbeitete Wissen bildete mit die Grundlage für weitere Entwicklungen in den Militärbündnissen des Warschauer Pakts und in der NATO. Ziel der Entwicklungen war zunächst die Leistungssteigerung, ohne dass die Baugröße geändert werden musste. Das führte schnell zur Entwicklung der Nachbrennertriebwerke, die mit einem geringen zusätzlichen Gewicht eine wesentliche Leistungssteigerung brachten. Diese wurde jedoch auf Kosten des Kraftstoffverbrauchs erzielt. Typische Vertreter in den 1950er Jahren waren im Westen das General Electric J79, im Osten das Tumanski R-11. Beide Triebwerke ermöglichten den Vorstoß in Geschwindigkeitsbereiche bis Mach 2. Die technischen Probleme waren weitestgehend gelöst. Erst der Vorstoß in Richtung Mach 3 Mitte der 1960er Jahre forderte eine Weiterentwicklung. In der Sowjetunion wurde das Tumanski R-31 entwickelt und in den USA das Pratt & Whitney J58, welches wegen der thermischen Belastung bei diesen Geschwindigkeiten mit einem Spezialkraftstoff (JP-7) betrieben wurde.

Mit dem Ende des Wettrennens um immer höhere Geschwindigkeiten und Flughöhen änderten sich auch die Anforderungen an die Triebwerke. Gefordert wurden nun hohe Leistungsdichte bei geringem Verbrauch, gute Beschleunigungsfähigkeit und Überschallfähigkeit. Dies führte zur Einführung von Turbofans auch im militärischen Bereich, etwa des Pratt & Whitney F100 oder des Tumanski R-33. Um den breiten Geschwindigkeitsbereich abdecken zu können, kamen teils sehr komplexe Lufteinläufe auch bei einfachen Maschinen zur Anwendung. Insgesamt wurden die Triebwerke immer leistungsfähiger, um den Kampfpiloten eine gute Chance bei Luftkämpfen ohne Einsatzmöglichkeit der Raketenbewaffnung zu geben.

Zivile Weiterentwicklung

Das erste zivile Flugzeug mit Strahlantrieb war eine Vickers Viking, die versuchsweise mit zwei Rolls-Royce Nene-Triebwerken von Propeller- auf Strahlantrieb umgerüstet worden war. Sie absolvierte am 6. April 1948 ihren Erstflug und bewies die prinzipielle Verwendbarkeit dieser Antriebsform auch in der zivilen Luftfahrt.

Zunächst wurden militärisch verwendete Typen adaptiert und in der zivilen Luftfahrt eingesetzt. So wurde das erste serienmäßig strahlgetriebene Verkehrsflugzeug, die de Havilland "Comet", mit de Havilland Ghost-Triebwerken ausgerüstet, die auch im Jagdflugzeug de Havilland DH 112 "Venom" Verwendung fanden. Die Comet fand bei den Passagieren aufgrund des schnellen und vibrationsfreien Flugs zunächst sehr guten Anklang. Durch eine rätselhafte Unglücksserie mit Comet-Flugzeugen (die jedoch nichts mit den neuen Triebwerken zu tun hatte) kam es jedoch Mitte der 1950er zu einer erheblichen Skepsis von Passagieren und Fluglinien gegenüber Düsenflugzeugen und zu einer Stagnation in der Entwicklung von zivilen Strahltriebwerken. Man bevorzugte Turboprop-Maschinen, und so kam dieser Triebwerkstyp in seiner Entwicklung gut voran. Er war ebenfalls fast vollkommen problemlos. Triebwerke dieser Entwicklungsphase, etwa das Rolls-Royce Dart, leiteten sich noch weitestgehend aus den Turbojettriebwerken der ersten Generation ab.

Die Sowjetunion arbeitete an beiden Triebwerkstypen parallel. Das bisher leistungsstärkste Turboproptriebwerk, das Kusnezow NK-12, eigentlich für die Tupolew Tu-95 entwickelt, kam kurz darauf auch in der zivilen Tupolew Tu-114 zur Anwendung und bewies, dass die Leistungsbereiche von Turbojet- und Turboproptriebwerken nicht weit auseinander lagen, mit Vorteilen in der Geschwindigkeit beim Turbojet und Vorteilen beim Verbrauch beim Turboprop.

Das Mikulin AM-3 der 1955 vorgestellten Tupolew Tu-104 war ebenso eine Ableitung aus einem militärischen Triebwerk wie das Pratt & Whitney JT3, das eigentlich ein militärisches Pratt & Whitney J57 ist. 1954 wurde der erste Turbofan vorgestellt, der Rolls-Royce Conway, der ebenso wie das Pratt & Whitney JT3D eine Ableitung eines Turbojettriebwerks war und nur ein relativ geringes Nebenstromverhältnis aufwies. Das erste speziell für den zivilen Markt entwickelte Strahltriebwerk war das 1960 vorgestellte sowjetische Solowjow D-20, das gleichzeitig dieser Antriebsart auch die Kurzstrecke erschloss, da es im Vergleich zu den Turbojets auch bei geringen Geschwindigkeiten einen akzeptablen Verbrauch aufwies.

Der Turbofan setzte sich schnell durch. Mitte der 1960er Jahre wurden praktisch keine zivil eingesetzten Turbojets mehr verkauft. Kleinere Strahltriebwerke wie das General Electric CJ-610 für Geschäftsreiseflugzeuge, etwa den Learjet, wurden Anfang der 1960er ebenso gefordert und auf den Markt gebracht wie die neuen Turbofans mit hohem Bypass-Verhältnis für die Wide-Body-Maschinen, etwa die McDonnell Douglas DC-10 oder die Boeing 747. Typische Vertreter dieser Zeit waren das Rolls-Royce RB211, das General Electric CF6 oder das Pratt & Whitney JT9D. Die Sowjetunion hatte zu diesem Zeitpunkt den Anschluss bei den Turbofans etwas verloren. Die weitere Entwicklung schien jedoch auch auf dem zivilen Markt in Richtung Überschallverkehr zu zeigen, und so entwickelte man in Europa das Rolls-Royce Olympus 593, eine zivile Variante des militärischen Nachbrennertriebwerks, für die Concorde, und das sowjetische Kusnezow NK-144, das auf dem militärischen Kusnezow NK-22 basierte, für die Tupolew Tu-144.

Die erste Ölkrise und die damit verbundene explosive Kostensteigerung bei der Energienutzung zwang zu einem Umdenken. Seit diesem Zeitpunkt stand die Triebwerkseffizienz bei Neuentwicklungen im Vordergrund. Das CFM 56 ist ein Vertreter dieser Zeit. Mit diesem Triebwerk wurden Umrüstprogramme für turbojetgetriebene Flugzeuge wie die Douglas DC-8 oder die Boeing 707 angeboten und erlaubten so eine Weiterverwendung dieser teilweise recht jungen Maschinen. Gleichzeitig wurde der Fluglärm zum zentralen Thema. Auch hier jedoch halfen die modernen Triebwerks-Entwicklungen.

Aktuelle zivile Entwicklung

Die Entwicklungstendenz zeigt weiter zum sparsameren, effizienteren und umweltfreundlicheren Triebwerk. Grundsätzlich zielt die Entwicklung bei zivilen Strahlantrieben auf eine höhere Verdichtung, eine höhere Brennkammertemperatur, ein höheres Bypassverhältnis, eine höhere Zuverlässigkeit und längere Lebensdauer der Triebwerke.

Aktuelle Triebwerkstypen, so das General Electric GE90, das Pratt & Whitney PW4000 oder das Rolls-Royce Trent 800 haben dabei einen um 45 % gegenüber Turbojets der ersten Generation reduzierten spezifischen Kraftstoffverbrauch. Der Triebwerksdurchmesser dieser Aggregate erreicht bis zu 3,5 m bei einem Schub von über 500 kN (GE90-115B).

Die aktuelle Entwicklung geht auch in die Richtung, dass die nächste Generation der Strahltriebwerke ein Untersetzungsgetriebe für den Fan (Getriebefan) bekommen könnte. Der Vorteil ist, dass die Niederdruckturbine mit einer höheren Drehzahl betrieben werden kann, was einen besseren Wirkungsgrad verspricht. Darüber hinaus besteht die Möglichkeit, die Fanschaufeln last- und drehzahlabhängig zu verstellen. Insgesamt nähert sich der Fan so einer gekapselten Luftschraube (engl.: Ducted Fan). Noch einen Schritt weiter geht die CRISP (engl.: counter-rotating integrated shrouded propfan)-Technologie, bei der zwei verstellbare, gegenläufige Luftschrauben in einem Fan-Gehäuse sitzen. Diese Triebwerke, etwa das Kusnezow NK-93, erreichen bei akzeptablen äußeren Abmessungen bereits ein Nebenstromverhältnis von 16,6.

Mehrstufige Brennkammern zeigen ein günstigeres Verhalten bei NOx (bis zu 40 % weniger Stickoxide), liegen bei den CO-Werten aber an der oberen Grenze und zeigen besonders im Leerlauf einen erhöhten Verbrauch.

Eine weitere Möglichkeit, den Wirkungsgrad zu verbessern, ist die Verwendung eines Abgaswärmeübertragers mit einem Zwischenkühler. Dabei wird die Abgastemperatur (z. B. durch einen Lanzettenkühler im Abgasstrahl) und die Temperatur der Luft vor dem Hochdruckverdichter (durch den Zwischenkühler) gesenkt und die Luft vor der Brennkammer erwärmt. Triebwerke mit dieser Technik werden auch rekuperative Triebwerke genannt.

Des Weiteren werden beim Verdichter zunehmend Blisk-Komponenten verarbeitet, bei denen Verdichter- oder Turbinenschaufeln und Turbinenscheibe aus einem Stück gefertigt werden oder nach der Einzelfertigung durch ein Reibschweißverfahren zusammengefügt werden. Dies ergibt ebenfalls Vorteile im Wirkungsgrad, da die Komponenten höher belastet werden können und eine geringere rotierende Masse aufweisen.

Neuen technologischen Ansätzen stehen zum Teil Bedenken der Betreiber, also der Luftfahrtgesellschaften, gegenüber: Diese wollen nur voll ausgereifte Technologien und Triebwerke mit z. B. geringer Teileanzahl verwenden.

Es zeichnet sich ein ständiger Zielkonflikt ab zwischen:

- Anzahl der Teile in einem Triebwerk,

- Wirkungsgrad,

- Treibstoffverbrauch,

- Abgasemissionen,

- Geräuschemissionen,

- Gewicht und

- Wartbarkeit.

Im Moment werden Treibstoffkosten wieder etwas höher bewertet. Bei einer Entwicklungsdauer von fünf bis acht Jahren ist es jedoch schwierig, die Marktanforderungen vorauszusagen. Insgesamt bereinigt sich der Markt der Anbieter; es kommt zu globalen Allianzen am Triebwerksmarkt.

Auch werden für die Nutzung regenerativer Energien Triebwerke mit Wasserstoff als Treibstoff bereitgehalten. Von der Turbinentechnik her erscheint das problemlos, das Gewicht von Wasserstoff ist bei gleichem Energiegehalt sogar geringer als von Kerosin, jedoch muss der Wasserstoff tiefkalt (-253 °C) mitgeführt werden und benötigt wegen seiner selbst verflüssigt geringen Dichte ein großes Volumen.

Im Kurzstreckenbereich finden jedoch nach wie vor langsamere und kraftstoffsparende Flugzeuge mit Propellerturbinen ihr Einsatzgebiet, da sie unter diesen Betriebsbedingungen günstiger sind. Das Problem der hohen Geräuschemissionen wird dabei zunehmend durch Einsatz von Propellern mit mehr Blättern erheblich verringert.

Literatur

- The Jet engine Rolls-Royce, Derby 1969, 1971, 1973, 1986. ISBN 0-902121-04-9 (sehr gut bebildert)

- The Jet engine Rolls-Royce, 65 Buckingham Gate, London SW1E 6AT, England, ISBN 0-902121-23-5 (sehr gut und aktuell bebildert)

- Klaus Hünecke - Flugtriebwerke. Ihre Technik und Funktion, Motorbuchverlag, Stuttgart 1978. ISBN 3-87943-407-7

- Willy J.G. Bräunling - Flugzeugtriebwerke. Springer, Berlin 2004, ISBN 3-540-40589-5

- Reinhard Müller - Luftstrahltriebwerke, Grundlagen, Charakteristiken, Arbeitsverhalten, Verlag Vieweg, Braunschweig 1997, ISBN 3-528-06648-2

- Götsch, Ernst - Luftfahrzeugtechnik, Motorbuchverlag, Stuttgart 2003, ISBN 3-613-02006-8

- Schulte, Klaus L. - Kleingasturbinen und ihre Anwendungen, K.L.S. Publishing, Köln 2006, ISBN 978-3-9811404-0-8

- Schesky, Kral - "Flugzeugtriebwerke", Rhombos Verlag, Berlin 2003, ISBN 3-930894-95-5

Siehe auch

- Einstrahliges Flugzeug

- Zweistrahliges Flugzeug

- Dreistrahliges Flugzeug

- Vierstrahliges Flugzeug

- Sechsstrahliges Flugzeug

- Achtstrahliges Flugzeug

- Kurzstreckenflugzeug

- Mittelstreckenflugzeug

- Langstreckenflugzeug

- Großraumflugzeug

Weblinks

Einzelnachweise

Wikimedia Foundation.