- Aluminium-Elektrolytkondensator

-

Ein Aluminium-Elektrolytkondensator, auch „Elko“ genannt, ist ein Kondensator, dessen Anodenelektrode aus dem sogenannten Ventilmetall Aluminium besteht, auf dem durch anodische Oxidation, auch Formierung genannt, eine gleichmäßige, elektrisch isolierende Aluminium-Oxidschicht als Dielektrikum erzeugt wird. Ein flüssiger oder fester Elektrolyt bildet die Kathode des Kondensators.

Aluminium-Elektrolytkondensatoren sind gepolte Kondensatoren, die nur mit Gleichspannung betrieben werden dürfen. Die Anode ist der Pluspol. Falschpolung, zu hohe anliegende Spannung oder Rippelstrom-Überlastung führt zur Zerstörung der Kondensatoren. Sie können sogar explodieren.

Aluminium-Elektrolytkondensatoren werden mit unterschiedlichen Elektrolytsystemen hergestellt. Diese bilden die Unterarten. Es werden unterschieden: Flüssige Elektrolyte, feste Braunstein-Elektrolyte, feste TCNQ-Elektrolyte und feste Polymer-Elektrolyte.

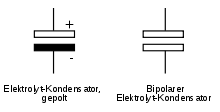

Als Sonderform werden auch bipolare Aluminium-Elektrolytkondensatoren hergestellt. Sie bestehen aus zwei in Gegenpolung aufgebauten gepolten Anodenfolien und können mit Wechselspannung betrieben werden.

Bauarten

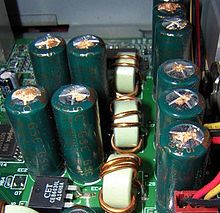

Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyt sind die bekanntesten und verbreitetsten Elektrolytkondensatoren. Auf fast allen Platinen elektronischer Geräte sind diese Bauteile zu finden.

Sie zeichnen sich, verglichen mit anderen Elektrolytkondensatoren, durch ein besonders preisgünstiges und leicht zu verarbeitendes Grundmaterial aus. Neben der hohen spezifischen Kapazität pro Bauvolumen bieten sie deshalb eine überaus große Bauformen- und Größenvielfalt.

Kennwerte der unterschiedlichen Aluminium-Elko-Familien Anodenmaterial Elektrolyt Kapazitätsbereich

in µFmax. Spannungsfestigkeit

bei 85 °C in Vmax. Kategorietemperatur

in °CRippelstromdichte

in mA/mm3Aluminiumfolie flüssig, z. B. Glykol, DMF, DMA, GBL 0,1…2.700.000 550 150 0,05…2,0 fest, Braunstein (SAL) 0,1…1500 40 175 0,5…2,5 fest, TCNQ (OS-CON) 1…2700 35 125 3,0…8,0 fest, leitfähiges Polymer 10…1500 25 125 10…30 Übersicht über die wichtigsten Kennwerte-Grenzen der heutigen Aluminium-Elektrolytkondensatoren mit den unterschiedlichen Elektrolytsystemen Rippelstrom bei 100 kHz und 85 °C / Bauvolumen)

Aluminium-Elektrolytkondensator mit flüssigem Elektrolyten

Geschichte

Der „Flüssigkeitskondensator mit Aluminiumelektroden“, später „Elektrolytkondensator“ genannt, wurde 1896 von Charles Pollak erfunden. 1897 erhielt er dafür vom Kaiserlichen Patentamt in Frankfurt das Patent mit der Nummer DRP 92564.[1]

Weitere Informationen zur Geschichte siehe Elektrolytkondensatoren

Aufbau und Herstellung

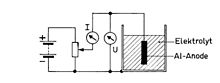

Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten sind, wie fast alle Kondensatoren in der Elektronik, im Grunde genommen Plattenkondensatoren, deren Kapazität umso größer ist, je größer die Elektrodenfläche A und die Dielektrizitätszahl ε ist und je dichter die Elektroden zueinander stehen (d).

Grundmaterial ist eine Anodenfolie aus hochreinem Aluminium. Diese wird in einem elektro-chemischen Prozess aufgeraut, um die wirksame Anodenoberfläche zu vergrößern. Durch diese Aufrauung kann heutzutage die Oberfläche bis etwa Faktor 150 gegenüber einer glatten Oberfläche vergrößert werden. Das ist ein wichtiger Faktor, der zur relativ hohen spezifischen Kapazität der Elektrolytkondensatoren gegenüber anderen Kondensatorfamilien beiträgt.

Nach dem Aufrauen wird die Aluminium-Anode „anodisch oxidiert“ bzw. „formiert“. Dabei wird durch Anlegen einer Stromquelle in richtiger Polarität in einem Elektrolytbad auf der Aluminium-Oberfläche eine elektrisch isolierende Oxidschicht Al2O3 gebildet, das Dielektrikum des Kondensators.

Die Spannungsfestigkeit dieser Oxidschicht ist mit etwa 700 V/µm sehr hoch. Da durch die Formierung gezielt jede gewünschte Spannungsfestigkeit erreicht werden kann, variiert die Dicke der Oxidschicht mit der Nennspannung des späteren Kondensators. Ein 10-V-Elko besitzt deshalb ein Dielektrikum mit der Schichtdicke von nur etwa 0,014 µm. Diese äußerst dünnen Dielektrika sind der zweite wichtige Faktor, der zur hohen spezifischen Kapazität der Elektrolytkondensatoren gegenüber anderen Kondensatorfamilien beiträgt.

Im unteren Bild ist links das Schliffbild einer hoch aufgerauten 10-V-Anodenfolie von 100 µm Dicke zu sehen. Im rechten Teil sieht man den Ultradünnschnitt einer Aluminiumpore in einer Anodenfolie in etwa 100.000-facher Vergrößerung. Die Pore ist hell zu erkennen.

Die aufgeraute und vorformierte Anodenfolie und auch eine zweite aufgeraute Aluminiumfolie, fälschlicherweise Kathodenfolie genannt – sie ist funktionell nur die elektrische Verbindung zum Elektrolyten, der eigentlichen Kathode – werden im weiteren Verlauf der Fertigung von einer Mutterrolle auf die gewünschte Breite, danach auf Länge zugeschnitten und mit quer zu den Folien gelegten Aluminiumstreifen zum Kontaktieren der Anschlüsse verbunden. Zusammen mit zwei Papierstreifen als Schutz gegenüber direkter metallischer Berührung und als Reservoir für den Elektrolyten werden sie dann zu einem Wickel aufgerollt.

Der Aufbau eines Aluminium-Elektrolytkondensators bestimmt natürlich auch sein elektrisches Verhalten. Da zur Kontaktierung des flüssigen Elektrolyten eine zweite Aluminiumfolie benötigt wird, die Kathodenfolie, diese aber mit einer natürlich entstandenen isolierenden Luftoxidschicht bedeckt ist, besteht die Konstruktion im Grunde genommen aus zwei in Serie geschalteten Einzelkondensatoren. Die Gesamtkapazität des Kondensators C wird deshalb nur dann von der Größe der Anodenkapazität CAnode bestimmt, wenn die Kathodenkapazität CKathode sehr groß gegenüber CAnode ist.

Der Wickel des Kondensators mit den herausgeführten Anschlüssen wird im nachfolgenden Produktionsschritt unter Vakuum mit dem Elektrolyten getränkt (imprägniert). Dieser passt sich der Struktur der Anodenfolie und des darauf befindlichen Dielektrikums vollständig an und macht dadurch die Oberflächenvergrößerung der Anode kapazitiv erst wirksam. Der imprägnierte Wickel wird in einen Aluminium-Becher eingebaut, mit einer Abdichtsichtscheibe versehen und mechanisch durch Bördeln fest verschlossen. Anschließend wird der Kondensator durch Nachformierung von Fehlstellen im Dielektrikum befreit (ausgeheilt).

Nach der Isolierung des Kondensators und der 100-%-Endmessung kann der „Elko“, z. B. in gegurteter Lieferform zur Auslieferung kommen. Ein besonderer Hinweis zur Montage von Al-Elektrolytkondensatoren: Der Metallbecher eines Aluminium-Elektrolytkondensators mit flüssigem Elektrolyten ist normalerweise über Elektrolytbrücken an der Wickel-Außenfläche mit nicht definierbaren Übergangswiderständen mit der Kathode verbunden. Nur bei der axialen Bauform ist der Becher direkt leitend mit der Kathode verbunden. Da der Elektrolyt weitgehend in den Papierlagen des Wickels gebunden ist, kann der „Elko“, sofern der Hersteller nicht anderes vorschreibt, in beliebiger Einbaulage verbaut werden.

Flüssiger Elektrolyt

Seinen Namen hat der Elektrolytkondensator vom Elektrolyten, der leitfähigen Flüssigkeit im Kondensator, die die eigentliche Kathode des Kondensators bildet. Die wichtigste elektrische Eigenschaft des Elektrolyten ist deshalb seine elektrische Leitfähigkeit, die bei Flüssigkeiten physikalisch eine Ionen-Leitfähigkeit ist. Ein Elektrolyt besteht immer aus einem Gemisch von Lösungsmitteln und Zusatzstoffen zur Erfüllung der gegebenen Anforderungen.

An die Betriebselektrolyte werden vielfältige Anforderungen gestellt, u. a. große Leitfähigkeit, Sauerstoff-Lieferant für Formierprozesse und Selbstheilung, möglichst großer Temperaturbereich, chemische Stabilität, hoher Flammpunkt, chemische Verträglichkeit mit Aluminium, und anderen, im Kondensator verwendeten Materialien, geringe Viskosität, Umweltverträglichkeit sowie geringe Kosten.

Diese Vielfalt der Anforderungen an den Elektrolyten hat eine Vielzahl von herstellerspezifischen Lösungen zur Folge. Daraus lassen sich grob zusammenfassend drei Gruppen bilden:

- Wässerige Elektrolyte schwacher Säuren mit Zusätzen von Äthylen-Glykol (Wasser-Glykol-Elektrolyte), geeignet für Anwendungen bis maximal 105 °C für sog. Low-ESR-Elkos

- Wasserfreie Lösungs-Elektrolyte auf Basis von z. B. N,N-Dimethylformamid oder N,N-Dimethylacetamid, geeignet für Anwendungen bis etwa 105 °C und gutem Langzeitverhalten

- Wasserfreie Lösungs-Elektrolyte, auf Basis von y-Butyrolacton-Basis, geeignet für Anwendungen bis etwa 125 °C, letztere führen zu Elektrolytkondensatoren mit sehr gutem Langzeitverhalten.

Da die Elektrolytmenge durch den Vorgang der Selbstheilung und durch Diffusionsvorgänge durch die Abdichtung während der Betriebszeit der Kondensatoren ständig abnimmt und damit die elektrischen Parameter der Kondensatoren negativ beeinflusst werden, ist die Brauchbarkeitsdauer (Lebensdauer) von „nassen Elkos“ begrenzt.

Elektrolyt als Fehlerquelle: Capacitor Plague & bad caps

Aluminium-Elektrolytkondensatoren mit geöffneten Sollbruchstellen im Becher, sog. "bad caps"

Aluminium-Elektrolytkondensatoren mit geöffneten Sollbruchstellen im Becher, sog. "bad caps"

Im Bild rechts sind Aluminium-Elektrolytkondensatoren mit geöffneten Sollbruchstellen im Becher, sog. „bad caps“ zu sehen. Der ausgetretene Elektrolyt ist als bräunliche Verkrustung auf dem Elko-Becher sichtbar

Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten sind immer wieder durch Korrosion ausgefallen. Chlor-Korrosion, verursacht durch Chlor aus halogenhaltigen Waschmittelbädern, war in den 1970er und 1980er Jahren die Ursache für viele Ausfälle im Feld. Seitdem chlorierte Kohlenwasserstoffe in der Industrie verboten wurden, treten diese Ausfälle nicht mehr auf.

Ein anderer Fall liegt erst einige Jahre zurück und ist im Internet unter„capacitor plague“ und „bad caps“ zu finden. Hier war die Ursache eine ungebremste Bildung von Aluminiumhydroxid, eine durch Wasser im Elektrolyten verursachte spezielle Form der Aluminiumkorrosion. Sie trat auf, weil einige Hersteller bei einem Plagiat eines niederohmigen wasserhaltigen Elektrolyten wichtige Inhaltsstoffe nicht mitkopiert hatten. Tausende Hauptplatinen von PCs wurden damals durch platzende Elkos zerstört. Dieses Problem wird im englischen Sprachraum auch als capacitor plague (dt. Kondensatorpest) bezeichnet.

Gehäuse

Aluminium-Elektrolytkondensatoren sind gepolte Kondensatoren, die Anodenfolie bildet den Pluspol. Falsch gepolte, zu hohe Spannung oder Rippelstrom-Überlastung führt zu einem starken Anstieg des Gasdruckes im Innern des Kondensator-Gehäuses. Steigt der Innendruck auf einen Wert, der vom Gehäuse nicht mehr gehalten werden kann, kommt es durch Bersten (explodieren) oder Wegfliegen des Gehäuses zur Zerstörung des Kondensators. Um die vom Bersten des Gehäuses ausgehende Gefahr zu begrenzen, müssen Al-Elkos mit flüssigem Elektrolyten ab einer bestimmten Größe ein Ventil aufweisen. Das können Kerben im Deckel oder in der Seitenwand des Gehäuses sein oder auch wieder verschließbare Ventile, z. B. bei Schraubanschluss-Elkos. Die Kerben im Gehäuse sind eine Sollbruchstelle, die sich bei Überdruck im Kondensator öffnen und für ein gezieltes Abblasen des Überdruckes sorgen. Falsch eingesetzte oder falsch dimensionierte Elektrolytkondensatoren bilden eine wesentliche Ursache für den Ausfall von Geräten in der Elektronik.

Bauformen

Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten weisen mehrere unterschiedliche Bauformen auf, resultierend aus den Anforderungen der Anwender nach einer bestimmten Montagemöglichkeit und aus den elektrischen Randbedingungen, die aus den Schaltungsanforderungen herrühren.

- SMD-Bauform für die Oberflächenmontage auf Leiterplatten oder Substraten

- Bauform mit axialen Drahtanschlüssen für eine liegende Einbauweise auf Leiterplatten

- Bauform mit radialen (einseitig herausgeführten) Draht- oder Stiftanschlüssen für eine stehende Einbauweise auf Leiterplatten

- Bauform mit Schraubanschlüssen für hohe Strombelastbarkeit

Besonderheiten der elektrischen Kennwerte von Elektrolytkondensatoren

Die allgemeinen elektrischen Kennwerte von Kondensatoren werden in der technischen Anwendung im internationalen Bereich harmonisiert durch die Rahmenspezifikation IEC 60384-1, die in Deutschland als DIN EN 60384-1 im Februar 2002 erschienen ist. Sie werden durch ein idealisiertes Serien-Ersatzschaltbild beschrieben.

Hierin sind: C die ideale Kapazität des Kondensators, Rleakage der Widerstand, der den Reststrom repräsentiert, RESR für die ohmschen Verluste und die Induktivität LESL, die Induktivität des Bauelementes. Die ohmschen Verluste werden allgemein nur „ESR“ (engl. equivalent series resistance, dt. »äquivalenter Serienwiderstand«) und die Induktivität „ESL“ (equivalent series inductivity L, dt. »äquivalente Serieninduktivität L«) genannt. Die wesentlichen Kennwerte von Kondensatoren sind Kapazität und Spannungsfestigkeit. Beide Größen werden durch die verwendeten Materialien und deren Eigenschaften bestimmt.

Kapazität

Die Kapazität eines Elektrolytkondensators ist frequenzabhängig. Der Wert wird gemessen bei der Frequenz von 100/120 Hz. Hierin unterscheiden sich Elektrolytkondensatoren von anderen Kondensatorarten, deren Kapazität bei 1 kHz gemessen wird.

Kapazitätstoleranz

Die Kapazitätstoleranz von Elektrolytkondensatoren, früher −10/+50 % oder −10/+30 %, heute meist ±20 %, ist, verglichen mit anderen Kondensatorfamilien, recht groß. Da Elektrolytkondensatoren aber nicht in frequenzbestimmenden Schaltungen eingesetzt werden, wo enge Kapazitätstoleranzen gefordert werden, genügt diese Toleranzbreite, die überwiegend aus der Streuung des Aufraugrades der Anode stammt, meist den Anforderungen.

Spannungsfestigkeit

Die Dicke des Dielektrikums des Elektrolytkondensators bestimmt seine Spannungsfestigkeit. Da diese gezielt für die Nennspannung des Kondensators hergestellt wird, führt ein Überschreiten der spezifizierten Spannungsgrenzen zur Zerstörung des Kondensators, d. h. weder die Nennspannung, die Spitzenspannung noch die Umpol- oder Falschpolspannung dürfen innerhalb des Nenntemperaturbereiches über- bzw. unterschritten werden.

Strombelastbarkeit

Ein der Gleichspannung überlagerter Wechselstrom (Rippelstrom) bewirkt Lade- und Entladevorgänge im Elektrolytkondensator. Dieser Wechselstrom fließt über den ESR und führt zu frequenzabhängigen Verlusten, die den Kondensator erwärmen. Diese Wärme wird an die Umwelt abgegeben. Wie schnell das geschieht, hängt von den Abmessungen des Kondensators und weiteren Bedingungen, wie z. B. Zwangskühlung ab. Der spezifizierte Rippelstrom darf innerhalb des Nenntemperaturbereiches nicht überschritten werden. Ein Überschreiten dieser Grenze führt zur Zerstörung des Kondensators.

Schaltfestigkeit

Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten können normalerweise ohne Strombegrenzung niederohmig geladen und entladen werden. Diese Eigenschaft ist keine Selbstverständlichkeit. Sie muss konstruktiv im Kondensator eingebaut sein.

Aluminium-Elkos mit flüssigem Elektrolyten enthalten immer eine zweite Aluminiumfolie im Elko-Wickel, die sog. Kathodenfolie, die die Stromzuführung zum Elektrolyten bildet. Nun ist Aluminium ein sehr unedles Metall, das sich bei Kontakt mit dem Sauerstoff der Luft sehr schnell mit einer Oxidschicht bedeckt. Dadurch ergibt sich aber durch den Aufbau des Elkos, dass der Wickel eigentlich zwei Kondensatoren in Reihe bildet, denn die Luftoxidschicht auf der Katodenfolie ist ebenfalls das Dielektrikum eines Kondensators. Aus dieser Konstruktion folgt, dass die Anode mit ihrer aufgerauten Oberfläche nur dann maßgeblich die Gesamtkapazität des Kondensators bestimmt, wenn die Kathodenkapazität sehr groß gegenüber der Anodenkapazität ist. Das kann ohne viel Aufwand erreicht werden, weil die natürliche Oxidschicht auf der Kathodenfolie sehr dünn ist (Spannungsfestigkeit etwa 2 V) und dadurch die Kapazität dieser Folie schon bei leichter Aufrauung sehr groß werden kann. Wenn im Elko die Kathodenkapazität sehr groß gegenüber der Anodenkapazität ist, dann ist der Kondensator auch „schaltfest“. Wird diese Bedingung nicht eingehalten, dann würden vor allem Ausschaltvorgänge zum langsamen Aufformieren der Kathodenfolie führen und die resultierende Gesamtkapazität des Kondensators würde absinken.

Scheinwiderstand, Impedanzverhalten

Besonderheit der Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten sind die relativ hohen Kapazitätswerte, die mit dieser Technologie erreicht werden können. Da diese Kondensatoren überwiegend in der Stromversorgung elektronischer Schaltungen eingesetzt werden, wo oftmals die Netzfrequenz von 50/60 Hz in das elektrische Verhalten der Versorgungsspannung mit einfließt, müssen auch tiefe Frequenzen „gesiebt“ werden. Das Impedanzverhalten von Elkos mit ihrer hohen Kapazität kommt dieser Anwendung entgegen.

Typischer Verlauf des Scheinwiderstandes in Abhängigkeit von der Frequenz für verschiedene Kondensatorarten und Kondensatoren mit unterschiedlicher Kapazität. Je größer die Kapazität ist, desto tiefer wird die Frequenz, die der Kondensator filtern (sieben) kann. Der Restwiderstand am Wendepunkt eines jeden Kurvenverlaufes ist mit dem ESR des betreffenden Kondensators gleichzusetzen. Aluminium-Elektrolytkondensatoren mit Polymer-Elektrolyten (im Bild mit „Polymer“ beschriftet) besitzen deutlich geringere ESR-Werte als Al-Elkos mit flüssigem Elektrolyten (im Bild mit „Al-Elko“ beschriftet).

Reststrom, Leckstrom

Eine Besonderheit bei Elektrolytkondensatoren ist der sogenannte Reststrom (engl. leakage current), früher auch Leckstrom genannt. Der Reststrom eines Elektrolytkondensators ist der Gleichstrom, der ihn durchfließt, wenn eine Gleichspannung richtiger Polarität angelegt wird. Der Reststrom beinhaltet alle durch chemische Prozesse und mechanische Beschädigungen des Dielektrikums sowie durch Tunneleffekte verursachten unerwünschten Gleichströme, die das Dielektrikum passieren können. Der Reststrom ist kapazitäts-, spannungs-, zeit- und temperaturabhängig. Bei Aluminium-Elektrolytkondensatoren mit flüssigen Elektrolyten ist er auch noch abhängig von der vorangehenden Temperaturbelastung durch Löten und der vorangegangenen Lagerzeit.

Spezifiziert wird der Reststrom meist durch Multiplikation des Nenn-Kapazitätswertes und der Nennspannung, zu dem noch ein kleiner Festwert addiert wird. Zum Beispiel: Ileak = 0,01 · CN · UN + 0,4 µA. Dieser Wert ist nach der vorgeschriebenen Messzeit von z. B. 2 oder 5 Minuten einzuhalten. Bedingt durch Selbstheilungseffekte in Aluminium-Elektrolytkondensatoren mit flüssigen Elektrolyten wird der Reststrom normalerweise immer geringer, je länger der Kondensator an Spannung liegt. Aluminium-Elektrolytkondensatoren mit flüssigen Elektrolyten hatten bis in die 1960er Jahre Probleme mit dem Reststromverhalten. Es waren hauptsächlich Korrosionsprobleme, hervorgerufen durch Verunreinigungen mit Chlor und/oder wasserbedingte Korrosion, die Hydroxidbildung. Die Korrosion machte sich durch stark erhöhte Reststromwerte bemerkbar. Heutzutage können Al-Elkos fehlerfrei hergestellt und geliefert werden. Reststromprobleme[2], z. B. nach längerer Lagerzeit über besonders lange spannungslose Lagerung[3](> 1 Jahr) kommen heute in der Regel nicht mehr vor.

Nachladeeffekt (dielektrische Absorption)

Waren Kondensatoren einmal geladen und werden sie dann vollständig entladen können sie anschließend ohne äußeren Einfluss eine Spannung aufbauen, die an den Anschlüssen gemessen werden kann. Dieser Nachladeeffekt ist als dielektrische Absorption oder dielektrische Relaxation bekannt. Ein geladener Kondensator hat elektrische Raumladungen (elektrische Dipole) im Dielektrikum. Bei seiner Entladung werden nicht alle Raumladungen gelöscht, einige Dipole verbleiben infolge ihrer Trägheit im geladenen Zustand. Diese entladen sich nach einiger Zeit spontan, dadurch bildet sich an nicht kurzgeschlossenen Anschlüssen des Kondensators dann im Verlauf des Raumladungsausgleiches eine steigende Spannung aus. Bei Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten können solche Nachladungen 10 % bis 15 % der vorher angelegten Spannung erreichen. Das kann unter Umständen zu relativ hohen Spannungen führen, die eine Gefährdung darstellen können: Es können dadurch Schäden an Halbleitern oder Funkenbildung beim Kurzschließen der Anschlüsse verursacht werden. Auch in Messschaltungen ist dieser Effekt unerwünscht, da er zu falschen Ergebnissen führt.

Ausfallrate und Lebensdauer

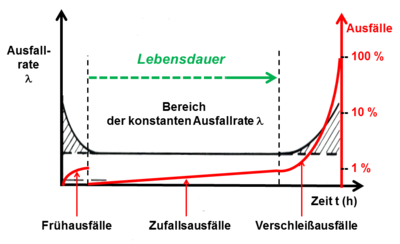

Die Begriffe Ausfallrate und Lebensdauer hängen bei Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten eng miteinander zusammen. Beide Kennwerte werden in Prüfungen oder im Betrieb über die aufgetretenen Ausfälle ermittelt. Als Ausfall wird hierbei ein Fehler bezeichnet, der entweder zur Funktionsuntüchtigkeit des Kondensators führt (Vollausfall: Kurzschluss oder Unterbrechung) oder sich durch eine Überschreitung von elektrischen Grenzwerten äußert (Änderungsausfall). Ausfallrate und Lebensdauer ergänzen sich in den Aussagen. Die Ausfallrate dient der Berechnung einer Überlebenswahrscheinlichkeit für eine gewünschte Geräte-Lebensdauer in Kombination mit den anderen beteiligten Bauelementen. Die Lebensdauer definiert die Zeit bis zum Ende der konstanten Ausfallrate der Elkos, dem Beginn der Änderungsausfälle, damit kann die gewünschte Geräte-Lebensdauer niemals länger als die Elko-Lebensdauer sein. Beide Parameter werden zwar mit mathematischen Methoden errechnet, sind aber, da sie Prognosen für ein zukünftiges Verhalten der Bauelemente abgeben sollen, immer nur als Schätzwerte zu betrachten.

Ausfallrate

Die Ausfallrate λ ist der Kennwert für die Zuverlässigkeit einer Charge eingesetzter Bauelemente. Sie gibt an, wie viele Elemente in einer Zeiteinheit durchschnittlich ausfallen werden und wird angegeben in 1/Zeit, also Ausfall pro Zeiteinheit. Die Einheit für die Ausfallrate ist FIT (Failure In Time). Sie gibt die Anzahl der Ausfälle an, die in 109 Stunden auftreten: 10 FIT sind 10 Ausfälle pro 109 Stunden beziehungsweise 10 Ausfälle pro 114.000 Jahre oder 1 Ausfall pro 11.400 Jahre.

Die Ausfallrate wird üblicherweise als sogenannte „Badewannenkurve“ dargestellt. Bei Elektrolytkondensatoren werden Frühausfälle allerdings schon beim Hersteller während der Formierung im Herstellprozess aus der Charge entfernt so dass die Kunden von Elkos gleich mit einer konstanten Ausfallrate rechnen können. Im Bereich der konstanten Ausfallrate treten nur die sogenannten Zufallsausfälle (random accesses) auf. Nach älteren, inzwischen zurückgezogenen Normen endet der Bereich der konstanten Ausfallrate, wenn insgesamt 1 % der gesamten Charge durch Zufallsausfälle ausgefallen sind. Damit ist auch das Ende der Lebensdauer dieser Charge erreicht.

Die Ausfallrate, wie auch die Lebensdauer, wird üblicherweise mit Hilfe einer Dauerspannungsprüfung (Endurance test) nach DIN EN (IEC)60384-4-1 [4] ermittelt. In dieser Prüfung werden die Prüflinge bei anliegender Nennspannung und oberer Grenztemperatur für eine vom Hersteller gewählte Zeit in den Wärmeofen gelegt und danach untersucht, ob Ausfälle aufgetreten sind. Ausfälle sind: Kurzschluss und Unterbrechung (Totalausfälle) sowie typischerweise eine Verringerung der Kapazität um mehr als 30 % vom Anfangswert und ein Anstieg des ESR bzw. des Verlustfaktors um mehr als den Faktor 3 gegenüber dem Anfangswert (Änderungsausfälle). Die Ausfallrate in λ wird ermittelt durch die Division der aufgetretenen Ausfälle C durch die Anzahl der Prüflinge n multipliziert mit der Prüfzeit t:

Da die Spannungs- und die Temperaturbelastung während der Prüfung nicht den Bezugsbedingungen entspricht, muss, um Vergleiche ermöglichen zu können, die ermittelte Ausfallrate noch auf die Referenz-Ausfallrate λref bei den Bezugsbedingungen (80 % der Nennspannung und der Umgebungstemperatur 40 °C) umgerechnet werden. Es gilt:

mit Spannungs-Abhängigkeitsfaktor ΠU und dem Temperatur-Abhängigkeitsfaktor ΠT. Aus der DIN EN 61709 [5][6] können die hierfür festgelegten Umrechnungsfaktoren entnommen werden:

Spannungs-Abhängigkeitsfaktor ΠU von 100 % auf 80 % der anliegenden Spannung: 0,77 Temperatur-Abhängigkeitsfaktor ΠT von der oberen Grenztemperatur auf 40 °C: 0,05 für 85 °C-Elkos, 0,013 für 105 °C-Elkos und 0,0035 für 125 °C-Elkos. Berechnungsbeispiel:

- n = Zahl der untersuchten Bauelemente: 20.000

- C = Zahl der Ausfälle: 2

- t = Prüfzeit: 2000 Stunden

- T = Prüftemperatur: 85 °C

Ausfallrate λ = 2 / 20.000 • 2000 = 2 / 40.000.000 = 0,05 • 10-6 = 50 • 10-9 = 50 FIT

Referenz-Ausfallrate λref = λ • λU • λT = 50 • 0,77 • 0,05 = 2 FIT

Die Ausfallraten für Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten, die von großen Herstellern angegeben werden, bewegen sich im Rahmen üblicher Größenordnungen für Elektronische Bauelemente. Für Elkos mit dem Becherdurchmesser ≤ 22 mm sind etwa 10 FIT und für Elkos mit dem Becherdurchmesser ≥ 25 mm etwa 20 bis 50 FIT übliche Angaben für eine Referenz-Ausfallrate. Dabei sollte beachtet werden, dass zur Ermittlung einer Ausfallrate von 10 FIT etliche Prüfungen mit einem gewaltigen Zeit- und Kostenaufwand durchgeführt werden müssen. Deshalb greifen einige Hersteller auch auf die sogenannte Feld-Ausfallrate zurück. Die hierin zugrunde liegenden Ergebnisse stammen aus Ausfall-Rückmeldungen großer Anwender aus den Reparaturabteilungen, die zu Ausfallraten umgerechnet werden. Die Feld-Ausfallraten für Elektrolytkondensatoren sind zum Teil deutlich kleiner und liegen im Bereich zwischen 0,5 bis 20 FIT. [7] [8] [9]

Die von Herstellern genannten Ausfallraten von z.B 10 FIT bedeutet, dass in 1 Milliarde Stunden 10 Ausfälle bzw. in 100 Millionen Stunden (11.400 Jahre) 1 Ausfall in auftreten kann. Gilt die Definition, dass das Lebensdauerende einer Charge erreicht ist, wenn insgesamt 1 % einer Charge ausgefallen sind, dann heißt dies, dass Lebensdauerende dieser Elkos nach 114 Jahren erreicht ist. Eine Lebensdauerberechnung, wie nachfolgend beschrieben, die zu einer längeren Lebensdauer führt, als durch die Ausfallrate vorgegeben, hat dann auch einen höheren Ausfall-Prozentsatz zur Folge. Meist aber ist die Ausfallrate von Elkos so gering, dass der genannte Ausfallprozentsatz bei weitem nicht erreich wird, wenn die ersten durch Elektrolytverlust bedingten Änderungsausfälle auftreten, die Ausfallrate also in den Bereich der Verschleißausfälle kommt.

Lebensdauer, Brauchbarkeitsdauer

Die Lebensdauer von Elkos wird mit unterschiedlichen Begriffen definiert. Aus der internationalen Norm DIN EN (IEC) 60384-4 stammt der Begriff Dauerspannungsprüfung (Endurance test). Hiermit wird das Langzeitverhalten der Parameter von Elektrolytkondensatoren in einer Dauerspannungsprüfung bei der oberen Kategorietemperatur definiert.

Mit dem Begriff Brauchbarkeitsdauer (useful life, load life, service life) wird zusätzlich der für Elkos normale Betrieb in Stromversorgungen berücksichtigt, bei dem meist der Rippelstrom eine zusätzliche Wärmebelastung für den Kondensator bedeutet. Diese Spezifikation wird ähnlich wie die Dauerspannungsprüfung getestet, nur dass die Prüftemperatur um die Temperaturdifferenz höher gewählt wird, die sonst durch den Rippelstrom entstehen würde (10 K, 5 K oder 3 K). Ein Test mit einem tatsächlich fließenden Rippelstrom ist für keinen Hersteller bezahlbar. Mit einem diese Begriffe wird die Lebensdauer von Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten in den Datenblättern der Hersteller in Form einer Zeit/Temperatur-Angabe spezifiziert, beispielsweise: 2000 h/85 °C, 2000 h/105 °C, 5000 h/105 °C, 1000 h/125 °C.

Nicht zum Begriff Lebensdauer gehört die Heißlagerprüfung (Shelf Life). Das ist eine Prüfung bei der oberen Grenztemperatur ohne anliegende Spannung. Mit diesem Test wird die Aggressivität des Elektrolyten auf die Bestandteile des Elkos getestet um eine gewisse Lagerzeit ohne Betrieb abzusichern.

Die Lebensdauer von Elektrolytkondensatoren mit flüssigen Elektrolyten liegt im Bereich der sehr geringen, konstanten Ausfallrate in der Badewannenkurve. Durch ihren flüssigen Elektrolyten nehmen Aluminium-Elektrolytkondensatoren in der Elektronik allerdings eine Sonderstellung ein. Der flüssige Elektrolyt kann über die Betriebszeit verdunsten und bestimmt damit die Funktionsdauer der Elkos.

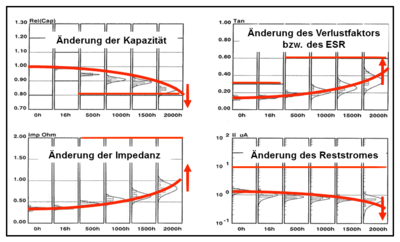

Das obige Bild zeigt ein Beispiel der Änderungen der Kennwerte durch Verdunstung des Elektrolyten bei einer getesteten Charge von Elektrolytkondensatoren während einer 2000 h Dauerspannungsprüfung bei 105 °C. Der Vorgang der Austrocknung von Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten, der auch durch eine bestmögliche Abdichtung durch die Gummistopfendichtung nicht verhindert werden kann, wird über die Diffusion von Gasen in erster Linie durch die Temperatur des Kondensators bestimmt. Die Diffusion nimmt mit steigender Temperatur zu. Parallel dazu führen spannungsabhängige chemische Vorgänge im Elko, besonders bei Elektrolytsystemen mit einem hohen Wasseranteil, über einen erhöhten Reststrom zu einem zusätzlichen Elektrolytverbrauch.

Mit abnehmender Elektrolytmenge ändern sich, wie im Bild gezeigt, die elektrischen Parameter der Kondensatoren, die Kapazität verringert sich und der äquivalente Serienwiderstand ESR sowie der Scheinwiderstand nehmen zu. [10] Diese Änderungen elektrischer Parameter beeinflussen zunächst die Funktionsfähigkeit der Kondensatoren nicht. Erst wenn bestimmte Grenzwerte über- bzw. unterschritten werden, es zu sogenannten „Änderungsausfällen“ kommt, kann es unter Umständen in einer Schaltung zu Problemen führen. Die Ausfallgrenzen der Änderungsausfälle sind in der DIN EN (IEC) 60384-4-1spezifiziert. Typische Ausfallgrenzen sind eine Verringerung der Kapazität um mehr als 30 % vom Anfangswert und ein Anstieg des ESR bzw. des Verlustfaktors um mehr als den Faktor 3 gegenüber dem Anfangswert. Mit Beginn des Auftretens von Änderungsausfällen endet der Bereich der konstanten Ausfallrate, das Ende der Lebensdauer der Kondensatoren ist erreicht.

Die Verdunstung des Elektrolyten und die damit verbundene Diffusion von Gasen aus dem Elko heraus ist temperaturabhängig. Die Lebensdauerprüfungen der Hersteller werden aber immer bei der oberen Grenztemperatur (oder um die Rippelstromtemperatur darüber) durchgeführt. Ein Betrieb der Kondensatoren bei einer geringeren Temperatur führt aber zu einer geringeren Diffusionsrate des Elektrolyten, also zu einer längeren Lebensdauer. Die damit verbundene Verlängerung der Lebensdauer wird in den Datenblättern vieler Hersteller weltweit meist durch die sogenannte 10-Grad-Regel (Arrhenius-Regel, RGT-Regel) beschrieben, die eine Verdoppelung der Lebensdauer pro 10 °C Temperaturminderung ergibt, ohne allerdings eine Spannungsabhängigkeit mit zu berücksichtigen:

- Lx = zu berechnende Lebensdauer

- LSpec = Spezifizierte Lebensdauer (useful life, load life, service life)

- T0 = obere Grenztemperatur (°C)

- TA = Umgebungstemperatur (°C)

Wenn für die Umgebungstemperatur Tamb an dieser Stelle der Formel eine am Elko-Becher gemessene Bechertemperatur eingesetzt wird, dann wird auch ein anderer als der spezifizierte Rippelstrom das den berechneten Lebensdauerwert beeinflussen, er darf nur nicht größer als der Datenblattwert sein. Der Einfluss des Rippelstromes kann allerdings auch durch die erweiterte 10-Grad-Regel berücksichtigt werden:

- ΔTm = Temperaturdifferenz (K) beim Datenblattwert des Rippelstromes und bei der maximalen Kategorietemperatur.

Diese Temperaturdifferenz ist Baureihen- und Herstellerabhängig. Es sind Werte zwischen 3 K bis 10 K möglich. Üblich sind 10 K für 85 °C-Elkos, 5 K für 105 °C-Elkos und 3 K für 125 °C-Elkos

- ΔT Temperaturdifferenz (K) beim aktuellen Rippelstrom. Diese Temperaturdifferenz kann mit Hilfe der folgenden Formel abgeschätzt werden:

I RAppl : Aktueller Ripplestrom (A) I RSpec : Datenblattwert des Rippelstromes (A) bei der maximalen Kategorietemperatur Die 10-Grad-Regel gilt nur, wenn sie vom jeweiligen Elko-Hersteller bestätigt wird [11] [12]. Denn einige Hersteller spezifizieren durchaus andere Lebensdauer-Berechnungsformeln, mitunter sogar unterschiedliche Formeln für verschiedene Baureihen. [13] [14]

Generell aber haben die auf der 10-Grad-Regel basierenden Formeln einen Nachteil. In ihnen ist kein Korrekturglied für eine Spannungsabhängigkeit der Lebensdauer der Kondensatoren enthalten. Dies mag für Baureihen mit einem organischen Lösungsmittel als Elektrolyten auch richtig sein, aber wenn der Elektrolyt Wasser enthält, kann über einen leicht erhöhten Reststrom die anliegende Spannung durchaus einen gewissen Einfluss auf die Elko-Lebensdauer haben. Darüber hinaus gibt es bei einigen Herstellern Ergebnisse aus langjährigen Lebensdauerprüfungen, die belegen, dass die 10-Grad-Regel nicht über den gesamten Temperaturbereich gilt, sondern sich in einen Bereich von 8 bis 14 Grad bewegt. Deshalb spezifizieren einige Hersteller anstatt von Formeln sogenannte Lebensdauerdiagramme [15][16][17][18], aus denen für jede Baureihe aus einem Diagramm die Elko-Lebensdauer für unterschiedliche Belastungen ablesbar ist. Ein weiterer Vorteil solcher Diagramme ist, dass in ihnen auch eine Rippelstrom-Überlastung spezifiziert werden kann und in ihnen ablesbar ist.

Im Allgemeinen kann für Aluminium-Elektrolytkondensatoren festgestellt werden, dass ihre Zuverlässigkeit durchaus im Rahmen anderer elektronischer Bauelemente bewegt. Ausfälle bei Elkos, sofern sie im Betrieb auftreten, sind meist durch eine ungenügende Lebensdauerberechnung begründet. Die (langsame) Austrocknung des flüssigen Elektrolyten führt meist nur zu (langsamen) Änderungen der elektrischen Parameter des Kondensators. Bei den heutigen hohen Reinheitsgraden in der Fertigung von Elektrolytkondensatoren ist auch bei einem vollständig ausgetrockneten Elko nicht mit einem Kurzschluss zu rechnen, sofern die Elektrolytkondensatoren mit einem Elektrolyten basierend auf organischen Lösungsmitteln versehen sind.

Lagerfähigkeit, Nachformierung

Aus der Anfangszeit der Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten stammt der auch heute noch weit verbreitete Hinweis, dass nach einer Lagerzeit von mehr als 2 Jahren die Elektrolytkondensatoren nachformiert werden müssten. Dies ist heutzutage meist nicht mehr notwendig. Viele Hersteller spezifizieren längere Lagerzeiten für Al-Elektrolytkondensatoren im eingebauten Zustand. Heutige Angaben für eine Lagerfähigkeit von Elektrolytkondensatoren von maximal 2 Jahren beziehen sich auf die Lötfähigkeit der Anschlüsse, die durch Luftoxidation bei industriellen Lötverfahren problematisch werden kann. Allerdings kann es speziell bei Al-Elkos mit wasserhaltigem Elektrolyten auch heute noch vorkommen, durch die chemische Aggressivität des Wassers gegenüber Aluminium die Oxidschicht auf der Anodenfolie durch eine lange Lagerzeit geschwächt wird. Bei diesen Elektrolytkondensatoren wird beim Einschalten nach einer Lagerzeit von mehr als 2 Jahren der Reststrom des Kondensators stark erhöht gegenüber dem Datenblattwert sein. Unter Umständen, wenn die Oxidschicht sehr stark geschwächt ist und die Stromquelle beim Einschalten niederohmig ist, kann es dann sogar zum Kurzschluss im Kondensator und dem Platzen des Elkos kommen.

Erkannt werden kann ein Elektrolytkondensator mit geschwächtem Dielektrikum am Reststrom. Liegt der Reststrom deutlich höher als der Datenblattwert, dann sollte eine Nachformierung erfolgen. Das Nachformieren eines Aluminium-Elektrolytkondensators erfolgt durch Anlegen einer Spannung (maximal der Nennspannung) über einen Vorwiderstand zur Strombegrenzung. Durch die Nachformierung kann der Kondensator auf die ursprüngliche Spannungsfestigkeit und einen niedrigen Reststromwert regeneriert werden. Für den Hausgebrauch hat sich als Vorwiderstand eine Glühbirne bewährt. Am dunkler werdenden Leuchten der Glühbirne ist die ansteigende Spannungsfestigkeit der Anode beim Nachformieren gut zu beobachten. Der nachformierte Kondensator sollte dann einige Zeit an Nennspannung bleiben.

- Achtung!

Bei in Reihe geschalteten Kondensatoren, wie sie oft z. B. in Frequenzumrichtern ab 400 V Netzanschlussspannung vorkommen, darf das Nachformieren nur bei vorhandener Symmetrierung der Elkos mittels Symmetrierwiderständen erfolgen.

Kennzeichnung

Die Kennzeichnung von Elektrolytkondensatoren kennt keine Farbcodierung. Sofern der Platz dazu ausreicht, sollten die Kondensatoren durch entsprechende Aufdrucke gekennzeichnet sein mit: Polarität, Nennkapazität, Toleranz, Nennspannung, Nenntemperaturbereich, Herstelldatum, Hersteller, Baureihenbezeichnung

Kapazität, Toleranz, und Herstelldatum können nach DIN EN 60062 mit Kurzkennzeichen gekennzeichnet werden. Beispiele einer Kurz-Kennzeichnung der Nennkapazität (Mikrofarad):

- µ47 = 0,47 µF

- 4µ7 = 4,7 µF

- 47µ = 47 µF

Das Herstelldatum (Date Code) wird oft entsprechend internationaler Normen in abgekürzter Form aufgedruckt.

- Version 1: 4stellige Codierung mit Jahr/Woche,

-

- Beispiel: "0708" ist 2007, 8. Kalenderwoche

- Version 2: 2stellige Codierung mit Jahrescode/Monatscode

- Jahrescode: "R" = 2003, "S"= 2004, "T" = 2005, "U" = 2006, "V" = 2007, "W" = 2008, "X" = 2009, "A" = 2010, "B" = 2011 usw.

- Monatscode: "1" bis "9" = Januar bis September, "O" = Oktober, "N" = November, "D" = Dezember

- Beispiel: "U5" ist 2006, Mai

Einige Hersteller fügen dem 2stelligen Herstelldatumscode noch einen weiteren Buchstaben zur Kennzeichnung eines bestimmten Werkes hinzu.

Polarität

Bei Aluminium-Elektrolytkondensatoren wird der negative Anschluss, die Kathode, mit einem Minusbalken gekennzeichnet. Damit unterscheidet sich die Kennzeichnung der Polarität des größten Teils der "Alu-Elkos" von der Kennzeichnung der Tantal-Elektrolytkondensatoren, bei denen die Anode, der Plus-Anschluss, gekennzeichnet wird. Zusätzlich wird allerdings die liegende Bauform (axiale Bauform) von einigen Herstellern teilweise auch noch mit umlaufenden Plus-Zeichen versehen. Auch bei den größeren Bauformen von Aluminium-Elektrolytkondensatoren wie bei den Snap-In-Elkos und den Schraubanschluss-Elkos wird häufig noch eine zusätzliche Polaritätskennzeichnung in Form einer Prägung an den Anschlüssen angebracht.

Achtung, Ausnahme: Bei den quaderförmigen Aluminium-Polymer-Chip-Elektrolytkondensatoren (Polymer-Chips) wird, wie bei den Tantal-Chips, der positive Anschluss mittels eines Balkens (Farbstrich) am Gehäuse gekennzeichnet. Dieser Balken kann leicht mit einem Minuszeichen verwechselt werden, was nicht geschehen darf.

Falschpolung

Aluminium-Elektrolytkondensatoren sind, mit der Ausnahme der recht selten eingesetzten bipolaren Elektrolytkondensatoren, gepolte Kondensatoren, die nur mit Gleichspannung betrieben werden dürfen. Die Anode ist der Pluspol. Falschpolung, zu hohe anliegende Spannung oder Rippelstrom-Überlastung führt zur Zerstörung der Kondensatoren. Sie können sogar explodieren. Das Bild rechts zeigt die Überreste eines durch Falschpolung explodierten Aluminium-Elektrolytkondensators.

Schaltzeichen

Im Schaltzeichen des gepolten Elektrolytkondensators ist der Pluspol (Anode) durch ein hohles Rechteck gekennzeichnet, der Minuspol durch ein ausgefülltes. Bei einem bipolaren Elektrolytkondensator ist der Kondensator mit zwei Anodenfolien aufgebaut. Deshalb wird das Schaltsymbol mit zwei hohlen Rechtecken gebildet.

Normung

Die Bedingungen für die Prüfungen und Messungen der elektrischen Parameter der Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten sind festgelegt in der Fachgrundspezifikation:

- EN 60384-1 (VDE 0565-1),(IEC 60384-1), Festkondensatoren zur Verwendung in Geräten der Elektronik

sowie in den Rahmenspezifikationen:

- IEC 60384-4, Aluminium-Elektrolytkondensatoren mit festem oder flüssigem Elektrolyten

- IEC 60384-18, Oberflächenmontierbare Aluminium-Elektrolytkondensatoren mit festem oder flüssigem Elektrolyten

Anwendungen

Typische Applikationen für Al-Elektrolytkondensatoren mit flüssigem Elektrolyten sind:

- Glättungs- und Pufferkondensator zur Glättung bzw. Siebung von gleichgerichteten Wechselspannungen.

- Sieben von Wechselspannungsanteilen innerhalb einer Schaltung (Ableitung von Wechselströmen) z. B. in DC/DC-Wandlern

- Puffern von Gleichspannungsversorgungen bei Laständerungen

- Zwischenspeicher für PFC-Schaltungen (power factor control, dt. »Leistungsfaktor-Verbesserung«) in Frequenzumformern und unterbrechungsfreien Stromversorgungen (USV)

- Ein- und Auskoppeln von Wechselspannungssignalen zum Beispiel in Niederfrequenzverstärkern, wenn ein Potentialunterschied vorliegt (level shifting). Dabei ist zu beachten, dass die Elektrolytkondensatoren eine entsprechende Vorspannung benötigen

- Energiespeicher, z. B. in Elektronenblitzgeräten

- Ladungssammler in Zeitgliedern, z. B. in Blinkern

- Bipolare (ungepolte) Elektrolytkondensatoren als Anlasskondensator für Asynchronmotoren

- Tonfrequenzkondensatoren in Frequenzweichen von Lautsprecherboxen

Vor- und Nachteile

Vorteile:

- Sehr preiswerte Kondensatoren mit sehr hohen Kapazitäten pro Volumen.

- Das Energiespeichervermögen pro Volumeneinheit wird nur von Doppelschicht-Kondensatoren (sog. Supercaps) übertroffen, die jedoch nur strombegrenzt betrieben werden dürfen.

- Der hohe Kapazitätswert ermöglicht das Sieben auch relativ niedriger Störfrequenzen.

- Der relativ hohe ESR-Wert eines einzelnen Elkos lässt sich durch Parallelschaltung mehrerer Bauteile preiswerter als mit anderen Lösungen reduzieren, sofern dafür Platz vorhanden ist.

- Für Stromversorgungen mit Betriebsspannungen > 50 V bieten sog. „Nasse-Al-Elkos“ mit Nennspannungen bis 550 V die preiswertesten Lösungen

- Ohne Strombegrenzung betreibbar

Nachteile:

- Durch Wärmeeinfluss begrenzte Brauchbarkeitsdauer/Lebensdauer. Die Wärme kann auch durch höhere Rippelstrombelastung von Innen heraus entstehen.

- Relativ hoher Reststrom, der sich allerdings nach längerer Betriebszeit deutlich reduziert.

- Relativ schlechtes Tieftemperatur-Verhalten. Der Scheinwiderstand und der ESR sind bei -40 °C etwa 10mal höher als bei Raumtemperatur.

- Sehr empfindlich gegenüber mechanischen Beschädigungen (Zug oder Druck an den Anschlussdrähten)

- Sehr empfindlich gegenüber Halogenen (Chlor, Brom). Schon geringe Mengen, die bei Kontaminierung auch durch die Abdichtung hindurch nach Innen gelangen können, können zu Korrosion und damit zur Zerstörung der Kondensatoren führen

- Längere Spannungsbelastung in Falschpolrichtung zerstört den Kondensator unweigerlich, meist durch Explosion.

Aluminium-Elektrolytkondensator mit festem Braunstein-Elektrolyten

Aluminium-Elektrolytkondensatoren mit dem festen Elektrolyten Braunstein, SAL-Elkos genannt, bestehen aus geätzten und formierten gefalteten Aluminium-Streifen, in die der Elektrolyt mit einem pyrolytischen Verfahren hineingebracht wird und die mit einer Lackumhüllung zum Schutz gegen äußere Einflüsse versehen werden.

Der feste Elektrolyt bietet eine sehr große Langzeitstabilität der Kennwerte und eine sehr geringe Abhängigkeit der Impedanz von der Temperatur. Außerdem besitzt das Dielektrikum Aluminium-Dioxid in Kombination mit dem Elektrolyten Braunstein eine verhältnismäßig hohe Falschpolspannungsfestigkeit, was ein wichtiges Argument gegen Tantal-Elkos war.

SAL-Elkos sind an ihrer typischen orange-roten Lackumhüllung leicht erkennbar.

Normung

Die Bedingungen für die Prüfungen und Messungen der elektrischen Parameter der Aluminium-Elektrolytkondensatoren mit flüssigem Elektrolyten sind festgelegt in der Fachgrundspezifikation:

- EN 60384-1 (VDE 0565-1),(IEC 60384-1), Festkondensatoren zur Verwendung in Geräten der Elektronik

sowie in den Rahmenspezifikationen:

- IEC 60384-4, Aluminium-Elektrolytkondensatoren mit festem oder flüssigem Elektrolyten

- IEC 60384-18, Oberflächenmontierbare Aluminium-Elektrolytkondensatoren mit festem oder flüssigem Elektrolyten

Anwendungen

- Puffer- und Siebkondensator in Low-Drop-Wandlern in der Kfz-Elektronik

- Sekundär-Siebkondensator in miniaturisierten SMPS-AC-DC-Wandlern

Vor- und Nachteile

Vorteile:

- SAL-Elkos haben deutlich geringere ESR-Werte als „Nasse Al-Elkos“.

- Die Rippelstrombelastbarkeit der SAL-Elkos ist deutlich höher als die der „Nassen Al-Elkos“

- SAL-Elkos haben ein gutes Tieftemperatur-Verhalten. Der Scheinwiderstand und der ESR sind bei −40 °C nur etwa 2-mal höher als bei Raumtemperatur.

- SAL-Elkos können ohne Strombegrenzung betrieben werden (Schaltfest)

- SAL-Elkos haben keine durch Verdunstung begrenzte Brauchbarkeitsdauer/Lebensdauer.

- SAL-Elkos haben eine relativ hohe Widerstandsfähigkeit gegenüber Falschpolung

Nachteile:

- SAL-Elkos sind teurer als „Nasse Al-Elkos“

- SAL-Elkos sind ein single source-Produkt

Aluminium-Elektrolytkondensator mit festem TCNQ-Elektrolyten

Aluminium-Elektrolytkondensatoren mit festem TCNQ-Elektrolyten (TCNQ = Tetracyanchinodimethan), ein elektrisch leitfähiges Salz, sind unter dem Namen „OS-CON“ bekannt. Sie sind wie herkömmliche „nasse“ Aluminium-Elkos als Wickel einer Anodenfolie und einer Stromzuführungsfolie mit einem Papierabstandshalter in einem Aluminiumbecher und einer entsprechenden Abdichtung aufgebaut. Als Elektrolyt wird in der Regel ein TCNQ-Salz-Komplex eingesetzt, z. B. Leiterplattenmontage und als oberflächenmontierbare SMD-Version.

Die Leitfähigkeit des TCNQ-Salzes ist um etwa den Faktor 10 bis 100 größer als die herkömmlicher flüssiger Elektrolyte in Al-Elkos und immerhin noch um den Faktor 10 besser als Braunstein. Weil dadurch bei den mit TCNQ-Elektrolyten versehenen Elkos die internen Verluste (ESR) bei höheren Frequenzen deutlich geringer als bei Aluminium- oder Tantal-Elkos sind, liegen die Vorteile dieser Kondensatoren in der höheren Belastbarkeit mit Rippelströmen bei gleichzeitig relativ kleinen Abmessungen.

Radiale TCNQ-Elkos von Sanyo (OS-CON) sind an ihrer lilafarbenen Isolierumhüllung erkennbar.

Der Hersteller der OS-CON-Elektrolytkondensatoren mit dem TCNQ-Elektrolyten, (engl: organic semiciconductive electrolyte, organischer halbleitender Elektrolyt) Sanyo, hat für Ende des Jahres 2010 diese Kondensatoren abgekündigt. Als Ersatz der TCNQ-Elkos werden Aluminium-Elektrolytkondensatoren mit leitfähigen Polymer-Elektrolyten (engl: conductive polymer electrolyte) vorgeschlagen, die allerdings ebenfalls mit der Familienbeziechnung „OS-CON“ angeboten werden.

Vorteile:

- TCNQ-Elkos haben deutlich geringere ESR-Werte als „Nasse Al-Elkos“.

- Die Rippelstrombelastbarkeit der TCNQ-Elkos ist deutlich höher als die der „Nassen Al-Elkos“

- TCNQ-Elkos haben ein gutes Tieftemperatur-Verhalten. Der Scheinwiderstand und der ESR sind bei −40 °C nur etwa 2-mal höher als bei Raumtemperatur.

- TCNQ-Elkos können ohne Strombegrenzung betrieben werden

- TCNQ-Elkos haben keine durch Verdunstung begrenzte Brauchbarkeitsdauer/Lebensdauer.

Nachteile:

- längere Spannungsbelastung in Falschpolrichtung zerstört unweigerlich den Kondensator.

- TCNQ-Elkos sind teurer als „Nasse Al-Elkos“

- TCNQ-Elkos müssen bei Parallelschaltung symmetriert werden

Aluminium-Elektrolytkondensator mit festem Polymer-Elektrolyten

Aluminium-Elektrolytkondensatoren mit festem Polymer-Elektrolyten sind 1988 vom japanischen Hersteller Nitsuko mit der Bezeichnung „APYCAP“ als bedrahteten radiale Aluminium-Elektrolytkondensatoren mit dem leitfähigen Polymer Polypyrrol herausgebracht worden. Aber erst als 1991 der Hersteller Panasonic mit seinen „SP-Cap“ genannten Polymer-Elkos heraus kam, fand diese neue Technologie rasch Anerkennung.

Bedrahtete Aluminium-Elektrolytkondensatoren mit festem Polymer-Elektrolyten sind wie herkömmliche „nasse“ Aluminium-Elkos als Wickel einer Anodenfolie und einer Stromzuführungsfolie mit einem Papier-Abstandshalter in einem Aluminium-Becher und einer entsprechenden Abdichtung aufgebaut. Der Polymer-Elektrolyt wird mit speziellen Tränkverfahren in die porige Struktur der Anode hineingebracht.

Polymer-Elkos gibt es auch für Oberflächenmontage. Hier werden eine oder mehrere Anodenfolien einseitig gemeinsam miteinander kontaktiert und geschichtet in die quaderförmige SMD-Bauform eingebracht.

Da leitfähige Polymere fast die Leitfähigkeit von Metallen besitzen, können sie die Verluste in Elektrolytkondensatoren, die bei allen anderen Elko-Arten hauptsächlich im Elektrolyten auftreten, erheblich verringern. Heutzutage erreichen Aluminium-Polymer-Elektrolytkondensatoren ESR-Werte kleiner als 10 mΩ. Damit sind sie sogar gegenüber keramischen Multilayer-Kondensatoren (MLCC) wettbewerbsfähig.

Normung

Die Bedingungen für die Prüfungen und Messungen der elektrischen Parameter der Elektrolytkondensatoren mit Polymer-Elektrolyten sind festgelegt in der Fachgrundspezifikation EN 60384-1 (VDE 0565-1), (IEC 60384-1) – Festkondensatoren zur Verwendung in Geräten der Elektronik – sowie in der Rahmenspezifikation

- EN 60384-25 - Oberflächenmontierbare Aluminium-Elektrolytkondensatoren mit leitfähigem Polymerfestkörper-Elektrolyten

- EN 60384-26 - Aluminium-Elektrolytkondensatoren mit leitfähigem Polymerfestkörper-Elektrolyten

Alle genannten Normen sind national als DIN-Norm (Deutschland, OEVE/OENORM (Österreich) sowie SN in der Schweiz veröffentlicht.

Anwendungen

- Puffer- und Siebkondensator in DC-DC-Wandlern in Kompaktgeräten, z. B. Autoradios, CD-Playern, Digitalkameras, Laptops

- Sekundär-Siebkondensator in miniaturisierten SMPS-AC-DC-Wandlern

- Digital-Analog-Wandler

Vor- und Nachteile

Vorteile:

- Polymer-Elkos haben deutlich geringere ESR-Werte als „Nasse Al-Elkos“.

- Die Rippelstrombelastbarkeit der Polymer-Elkos ist deutlich höher als die der „nassen“ Al-Elkos

- Polymer-Elkos haben ein gutes Tieftemperatur-Verhalten. Der Scheinwiderstand und der ESR sind bei −40 °C nur etwa 2 mal höher als bei Raumtemperatur.

- Polymer-Elkos können ohne Strombegrenzung betrieben werden

- Polymer-Elkos haben keine durch Verdunstung begrenzte Brauchbarkeitsdauer/Lebensdauer.

Nachteile:

- längere Spannungsbelastung in Falschpolrichtung zerstört unweigerlich den Kondensator.

- Polymer-Elkos sind teurer als „nasse“ Al-Elkos

- Polymer-Elkos müssen bei Parallelschaltung symmetriert werden

Literatur

- K. H. Thiesbürger: Der Elektrolyt-Kondensator. 4. Auflage, Roederstein, Landshut 1991 (OCLC 313492506).

- J. D. Moynihan: Theory, Design and Application of Electrolytic Capacitors. 1982 (OCLC 17158815).

- D. Nührmann: Das komplette Werkbuch Elektronik. Franzis, Poing 2002, ISBN 3-772-36526-4.

- O. Zinke; H. Seither: Widerstände, Kondensatoren, Spulen und ihre Werkstoffe. Springer, Berlin 1982, ISBN 3-540-11334-7.

- K. Leucht: Kondensatorkunde für Elektroniker, Franzis Verlag, München 1981, ISBN 3-7723-1491-0

- J. Both: Knallige Belastungen – Ausfälle von Elektrolytkondensatoren auf Mainboards. In: c’t. Nr. 21, 2003, S. 216ff.

- J. Both: Tickende Zeitbomben. In: Elektronik Praxis. Nr. 18, 2004.

- H-D. Langer: Festkörperelektrolytkondensatoren. Akademie-Verlag, Berlin 1982 (OCLC 74564862).

- H. Yamamoto: Latest Trends in Specialty Polymer Capacitor Technology. In: Passive Component Industry. May/June 2006.

- Masashi Oshima: Conductive Polymer Aluminum for Electrolytic Capacitor Technology. In: Passive Component Industries. July/August 2007,S. 14–15 (Online).

- Valvo, Die Baureihe SAL-RP: Trockene Aluminium-Elektrolytkondensatoren mit stabilen elektrischen Eigenschaften. TI Nr. 820129, 1982-

Einzelnachweise

- ↑ Charles Pollack: Elektrischen Flüssigkeitskondensators mit Aluminiumelektroden Patentnummer 92564, Kaiserliches Patentamt, Deutschland, eingereicht am 14. Januar 1896, Patent erteilt am 19. Mai 1897.

- ↑ Ausführliche Informationen zum Thema Reststrom bei Aluminium-Elektrolytkondensatoren mit Hinweisen auf spezielle Applikationen (PDF)

- ↑ Christian Baur, Norbert Will: Langzeitstabilität von Alu-Elkos -Rasten ohne Folgen. Juli 2007

- ↑ DIN EN 60384-4-1, Festkondensatoren zur Verwendung in Geräten der Elektronik, Teil 4-1: Bauartspezifikation, Aluminium-Elektroly-Kondensatoren mit flüssigen Elektrolyten, Beuth Verlag, [www.beuth.de]

- ↑ DIN EN 61709, Bauelemente der Elektronik, Zuverlässigkeit, Referenzbedingungen für Ausfallraten und Beanspruchungsmodelle zur Umrechnung, Beuth Verlag, [www.beuth.de]

- ↑ E. Schwarz/Siemens AG, Einführung in die DIN EN 61709 : 1998, Bauelemente der Elektronik - Zuverlässigkeit –Referenzbedingungen für Ausfallraten und Beanspruchungsmodelle zur Umrechnung (PDF)

- ↑ Hitachi aic-europe, Explanations to the useful life, Erläuterungen zur Brauchbarkeitsdauer (PDF)

- ↑ Arne Albertsen, Jianghai Europe GmbH, Zuverlässigkeit von Elektrolytkondensatoren (PDF)

- ↑ Sam G. Parler, Cornell Dubilier, Reliability of CDE Aluminum Electrolytic Capacitors (PDF)

- ↑ NCC/ECC Reliability Data (PDF)

- ↑ Panasonic (10-Grad-Regel) (PDF)

- ↑ NIC Life expectancy of aluminum electrolytic capacitors (rev.1)http://www.niccomp.com/Products/General/Alumlyticlifeexpect.pdf]

- ↑ NCC Technical Note, Cat. No. 1001L (PDF)

- ↑ Rubycon, LIFE OF ALUMINUM ELECTROLYTIC CAPACITORS, Page 9, (PDF)

- ↑ Arne Albertsen, Elko-Lebensdauerabschätzung, Jianghai Europe GmbH (PDF)

- ↑ Vishay BCc, Baureihe 150 RMI (PDF)

- ↑ TDK Epcos, Lebensdauer (PDF)

- ↑ Snap-In HU. aic-europe.com. Abgerufen am 7. August 2011.

Weblinks

- Ungepolte Elektrolytkondensatoren In: das ELKO

- Sanyo, OS-CON, Basisinformationen (engl.) PDF

Weblinks von größeren bzw. deutschen Al-Elko-Herstellern

- Cornell-Dubillier, http://www.cornell-dubilier.com/

- Elna, http://www.elna-america.com/

- Fischer & Tausche, http://www.ftcap.de

- Frolyt, http://www.frolyt.de

- Hitachi, http://www.aic-europe.com

- IIllinois Capacitor, http://www.illcap.com

- Jamicon, Kaimei Electronic Corp, http://www.jamicon.com.tw/index.php?lang=en

- Jianghai, http://www.jianghai-europe.com

- Lelon, http://www.lelon.com.tw/index.php

- NCC, ECC, UCC, http://www.europechemicon.de/ecc01/AluElcos.htm

- NIC, http://www.niccomp.com/

- Nichicon, http://www.nichicon-us.com/english/products/index.html

- Panasonic, Matsushita, http://www.industrial.panasonic.com/ww/products_e/passive_electromech_e/passive_electromech_e.html#AB

- Richey Capacitor Inc, http://richeycap.com/NEW7-11-05alumelect.htm

- Rubycon, http://www.rubycon.co.jp/en/products/alumi/catalog.html

- Sanyo, http://www.edc.sanyo.com/english/products/capacitor/index.html

- TDK / Epcos, http://www.epcos.de/web/generator/Web/Sections/ProductCatalog/Capacitors/AluminumElectrolytic/Page,locale=nn.html

- Vishay / BCC, http://www.vishay.com/capacitors/aluminum/

- WEGO-Kondensatoren, http://www.wego-mosbach.de/

Weblinks von Herstellern von Al-Polymer-Elkos

- Elna, http://www.elna-america.com/

- NCC, ECC, UCC, http://chemi-con.com/

- NEC, http://www.nec-tokin.com/english/

- NIC, http://www.niccomp.com/

- Nichicon, http://www.nichicon-us.com/

- Jianghai, http://www.jianghai-europe.com

- Panasonic, Matsushita, http://www.industrial.panasonic.com

- Sanyo, http://www.edc.sanyo.com/english/index.html

Wikimedia Foundation.

![\Delta T = \Delta T_m\cdot\left[\frac{I_\text{R Appl}}{I_\text{R Spec}}\right] ^2](2/af23e76f3c007f790a5023ea587b5b1c.png)